Изготовление гоночного болида на 3D-принтерах и ЧПУ-станках

Создатели этого чуда техники используют инструменты цифрового производства: 3D-моделирование, сканирование, симуляция процессов, многие узлы аппарата создаются на станках с ЧПУ и 3D-принтерах. Без всего этого просто невозможно конкурировать на международной арене, где проходят эти соревнования.

Рассказывает Денис Зальцман, капитан команды Bauman Racing Team:

Если говорить о соревнованиях, то это не только одна гонка, это и комплекс динамических испытаний: и гонка на выносливость, и статические испытания, включающие в себя презентацию проекта и рассказ о примененных технических решениях и плане производства с расчетом стоимости. Участники проекта изучают производство и готовятся к будущему, к своему активному участию в производственных процессах — именно это привлекает спонсоров.

Разработка болидов производится средствами цифрового производства, но об этом вам расскажет наш главный инженер Павел Михайлов.

Павел Михайлов — главный инженер BRT:

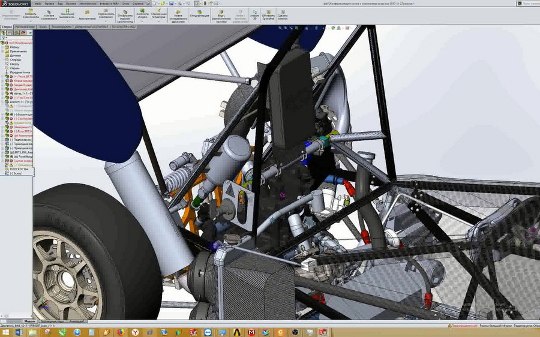

— Мы используем много различного софта при производстве болида. Сборка автомобиля осуществляется в программе SolidWorks, для организации работы мы используем SolidWorks PDM, то есть, у нас есть набор систем, они достаточно структурированы, в каждой системе есть какие-то подсистемы, а благодаря использованию PDM у нас не возникает проблем с тем, чтобы работать с одной сборкой с достаточно большого количества компьютеров.

Примерно вот так выглядит сборка автомобиля:

Много расчетов проводим в программе HyperMesh, в основном — по композитным конструкциям. Мы используем 3D-сканирование еще на стадии проектирования, для того, чтобы поместить уже существующую деталь в проект, например — отсканированная модель двигателя в сборке нового авто.

Это необходимо для того, чтобы подсоединить к нему все элементы. Двигатель мы покупаем, но достаточно сильно дорабатываем сами. При проектировании мы используем координатно-измерительную машину, для точного определения положения всех соединительных узлов. Многие детали мы разрабатываем заново. Например, крышка генератора.

Стандартного генератора нам не хватало, пришлось разработать, напечатать и отлить по выжигаемой модели вот такую деталь. Естественно, мы применяем и топологическую оптимизацию. Пример — поворотный кулак для нашего автомобиля, так он выглядит после топологической оптимизации.

После этого модель интерпретируется и получается цифровая модель для лазерной резки, гибки и сварки. Так как эти операции очень точные, деталь после этого достаточно просто собирается и просто обваривается. Посадочные места под ступочные подшипники обрабатываются уже на заводе, на обычном токарном станке, хотя, в принципе, это можно сделать также, на станках с ЧПУ, но в этом уже нет особой необходимости.

— Чем отличается проведение соревнований в России и за рубежом? В целом, в России стараются соблюдать все пункты общепринятого регламента.

Пока российский этап «Формулы Студент» не аттестован как официальный, как в других странах, потому требования по регламенту чуть мягче. Сейчас в России около 20 команд ФС по всей стране, и их количество растет, проект расширяется.

У каждого уважающего себя технического университета за рубежом есть своя команда этого класса, а у многих и не одна — есть команды в классе электромобилей, есть беспилотные, и мы тоже подумываем над разработкой беспилотного авто на основе одной из наших моделей болида.

Мы делаем некоторые 3D-печатные детали, чтобы примерить прототип детали до того, как произведем саму деталь из металла. Это дает экономию как времени, так и средств.

Есть нагруженные детали, напечатанные непосредственно на 3D, такие как элементы крепления радиатора. Также есть и большое количество ненагруженных печатных элементов, таких как держатели корпусов электроники и других деталей.

Круто, что существуют такие проекты. Особенно хорошо и удивительно, что происходит это не где-то в Штуттгарте или в Детройте, а у нас — в России. Также радует, что в проекте на 100% задействованы инструменты цифрового производства — от проектирования, до изготовления конечных деталей.