3D-сканирование автомобилей в тюнинге и ремонте

Назначение, задачи

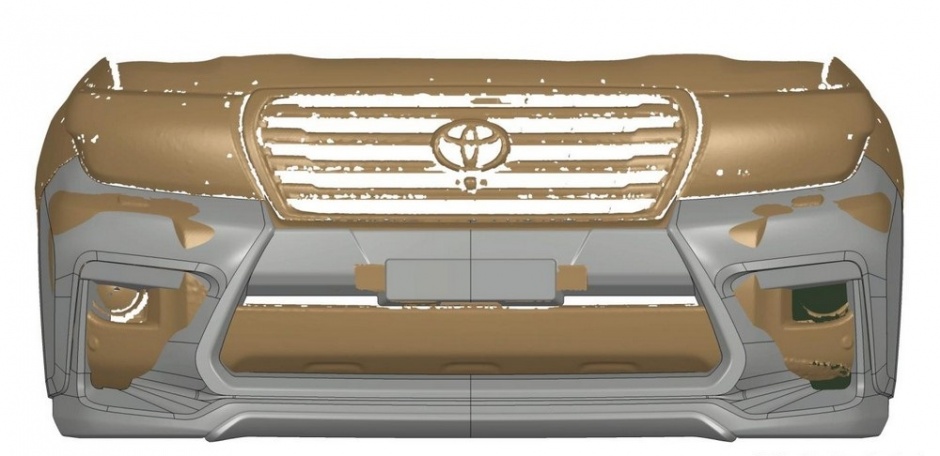

Тюнинг автомобиля – довольно затратное дело, к тому же не быстрое. Если проект был неудачен или с ошибками, можно получить неудовлетворительный результат, потратив изрядное количество денег и времени. И здесь 3D-сканирование может неплохо помочь. Получив качественную модель кузова, дизайнер может смоделировать любой элемент тюнинга и предоставить визуализацию того, как это будет выглядеть уже на автомобиле, что позволяет сразу оценить возможный внешний вид.

Как это делалось без 3D-сканирования

Сканирование довольно давно применяется в автомобилестроении для проверки точности работы сборочной линии, для оцифровки дизайна (который изначально лепится скульптором из глины), для проектирования эргономичных кресел.

В область автотюнинга 3D-сканирование пришло сравнительно недавно. Раньше тюнинг в автосалонах делался с помощью пластилина, пенопласта, стеклоткани и ручной подгонки деталей, что требовало значительных затрат времени и сил, к тому же создавало проблемы с симметричностью готового дизайна, ведь зеркальную деталь приходилось так же лепить с нуля.

Изначально методика включала изготовление 3 методами:

Стекловолокно/стеклоткань/эпоксидная смола:

Из пенопласта делается основа будущего обвеса, потом, с помощью монтажной пены, пластилина и острых канцелярских ножей окончательно выводится нужная форма, которая затем оклеивается стеклотканью послойно, слои склеиваются эпоксидной смолой. Когда все застынет, пенопласт и пена удаляются, зачищаются места под крепления и на эпоксидке делаются кронштейны под крепление. После установки на кузов, по месту затирается со шпатлевкой, грунтуется и красится. Довольно простой и доступный способ. Из проблем можно отметить, что из-за эпоксидной смолы изделие получается довольно тяжелым, а при ударе скалывается и почти не подлежит ремонту.

Пластилин

Из пластилина, прямо на машине, начинаем вылепливать обвес, например бампер. Выводим все линии из задуманного эскиза. Где требуется много пластилина — прокладываем бруски, в более тонкие места, для сохранения формы — проволоку. Заранее предусмотрите, чтобы бампер можно было легко и без повреждений снять.

Конечный результат старайтесь выводить идеально, в противном случае будет много возни. Заранее сделайте углубления под дополнительные фары и воздухозаборники. До снятия конструкции готовим деревянный ящик размером больше вашего элемента, возьмите запас по 5-7 или более см с каждой стороны. Обязательно предусматриваем в ящике поддержки для макета, чтобы бампер висел на них, а не лежал на полу ящика, так как лепка кладется в ящик именно «лицом» вниз.

Готовим смесь из гипса — достаточно жидкую, чтобы она свободно обтекала форму — густоты сметаны, не очень жидкая и не слишком густая.

Устанавливаем бампер на поддержки, предварительно намазав его кремом или вазелином, и заливаем гипс в ящик, пока он не заполнит форму. Делать придется за один заход, смеси потребуется много.

Оставьте конструкцию на время, дав гипсу полностью застыть. На это уйдет не один день.

Когда конструкция полностью застынет, вынимаем пластилиновую форму и получаем гипсовую полость, в которую можно выклеивать бампер.

В гипсовой форме обязательно насверливаем тонкие сквозные отверстия, для отвода воздуха. Аккуратно промазываем ее кремом или вазелином, стараясь не замазать воздушные каналы. Готовим эпоксидную смесь, стеклоткань нарезаем полосками. Каждый слой выкладывайте аккуратно, выгоняя воздушные пузыри, особенно это касается первого слоя.

После, как будет выложено около 1,5-2 мм, прокладываем все тонкой сеткой, для усиления конструкции — можно проложить её не по всей площади, а только в местах креплений. Далее, прокладываем еще 1-1,5 мм стеклоткани, не забывая предусмотреть точки крепления бампера.

В итоге, готовому бамперу даем хорошенько высохнуть и вытаскиваем из формы. Далее идет обрезка излишков и окончательная доводка, шлифовка и подгонка, затем грунтовка и покраска. На этом этап постройки аэродинамического обвеса на автомобиль завершен.

Пластик/формовка

Полученную по предыдущему методу деталь, либо просто вылепленный из пластилина макет, можно залить гипсом и получить матрицу для формовки, на которой затем формовать листы пластика на формовочной машине. Изделия получаются легкие и прочные, однако могут быть проблемы в местах креплений, так как край листа приходится отрезать вручную и требуется различное дополнительное оборудование и материалы — большая оснастка, много гипса, формовочный станок.

Ручная подгонка

Из листового металла или других материалов вырезаются заготовки нужного размера и формы, которые крепятся сваркой или приклепываются к поверхности старой детали и/или друг к другу. Далее они шпатлюются, грунтуются и красятся. Получившаяся в итоге конструкция довольно стойка к мелким ударам. Минусы: для таких работ требуется серьезная профессиональная подготовка и опыт, не все формы можно изготовить подобным методом.

Декоративные обвесы воздуховодов изготавливают по этой же технологии, в основном из стекловолокна.

Заключение

По сравнению с традиционными методами производства, новые методы имеют свои плюсы и минусы:

- Точность — цифровое производство тут вне конкуренции, по сравнению с традиционным

- Повторяемость — модель отсканированной однажды детали можно использовать сколько угодно, то же касается и созданных форм и матриц

- Более низкая себестоимость и затраты времени, если речь о серии деталей

- Дороже, при изготовлении одной детали

- Много времени тратится на сканирование и обработку цифровой модели, что может быть неоправданно долго при единичном уникальном заказе

- Необходимо соответствующее оборудование, которое тоже стоит денег

Прогнозы

Учитывая современные тенденции развития отрасли 3D-сканирования и печати, мы ожидаем упрощения сканирования и удешевления печати элементов.

Сканирование также растет в функциональности и удобстве — уже сейчас есть 3D-сканеры не требующие подключения к компьютеру и работающие от собственной батареи. Область сканирования также постоянно увеличивается, что позволяет тратить меньше времени на сам процесс.

В ближайшем будущем, с ростом разрешения и скорости 3D-сканеров, на сканирование, на которое сейчас уходит около 3-4 часов, будет нужно не более 20-30 минут.

Постоянное увеличение области печати недорогих 3D-принтеров и улучшение прочностных характеристик материалов позволят печатать необходимые детали обвеса прямо в автомастерской.