РАБОТА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

DF-Print

Настройка

Здесь вы можете ознакомиться с первоначальной настройкой 3D принтера DF-Print, а также найдете подробные инструкции по техническому обслуживанию. Это позволит вам избежать частых ошибок и сохранить гарантию.

Первоначальная подготовка к работе предусматривает выполнение следующих действий:

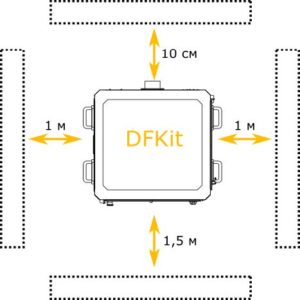

Установка принтера производится на твердом горизонтальном (с уклоном не более 10°) основании в сухих отапливаемых и хорошо проветриваемых помещениях при температуре воздуха от +10°С до +35°С. Для управления устройством и его технического обслуживания необходимо предусмотреть достаточное пространство для доступа обслуживающего персонала: с лицевой стороны не менее 1,5 м, а с боковых сторон – не менее 1 м. следует также оставить зазор между тыльной стороной и стеной помещения не менее 10 см (см. схему на рис.1)

Рис. 1. Схема размещения 3D принтера в помещении

Перед началом эксплуатации оборудования необходимо убедиться в том, что узлы и механизмы устройства комплектны и находятся в рабочем состоянии, а само устройство надёжно закреплено на основании (на тумбе или рабочем столе), опоры которого установлены на достаточной высоте. Транспортировочный крепеж необходимо удалить. Перед включением принтера важно убедиться, что на рабочем столе отсутствуют посторонние предметы, а перемещению подвижных элементов устройства (приводные ремни, портал, рабочий стол, печатающая головка) ничего не препятствует. До подключения к электрической сети (Рис.2) необходимо проверить сетевой кабель на наличие повреждений и убедиться, что в розетке питания присутствует заземление. В случае обнаружения повреждений сетевого кабеля или отсутствии заземления дальнейшая эксплуатация устройства запрещается.

Рис. 2. Подключение сетевого кабеля положение

Перед первым подключением устройства к сети питания следует перевести обе аварийные кнопки в нажатое состояние, а сетевой выключатель на тыльной панели в положении «выключено». После этого можно подключать устройство к розетке питания сетевым кабелем. Далее необходимо включить питание устройства сетевым выключателем и перевести кнопки аварийной остановки в рабочее положение, повернув их в направлении, указанном стрелками (Рис.3).

Рис. 3. Установка кнопки аварийной остановки в исходное положение

В процессе заправки потребуется разогреть сопло экструдера до температуры порядка 200°C. Поэтому при проведении этой операции не следует касаться нижней части печатающей головки. Сама операция выполняется в следующей последовательности.

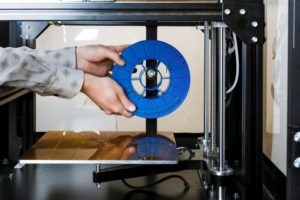

1. Катушка с пластиком устанавливается на держатель (Рис.1).

Рис. 1. Установка катушки с пластиком на держатель

2. Пластиковый пруток продевается через трубку подачи материала (Рис.2)

Рис. 2. Вставка пластикового прутка

3. Трубка подачи отсоединяется от печатающей головки. Для этого нужно надавить на кольцо и вытянуть трубку наверх из зажима, в котором она закреплена (Рис.3)

Рис. 3. Отсоединение трубки подачи

4. Сопло нагревается до температуры плавления пластика (для ABS – 230°C, для PLA — 200°C) после задания соответствующего значения в меню Prepare -> Nozzle Temp.

5. Продетый через трубку пруток вставляется в разъем и проталкивается далее через подающий механизм головки до тех пор, пока материал не начнет выходить из отверстия сопла. (Рис.4)

Рис. 4. Продевание материала через зажим и проталкивание прутка через механизм подачи

6. Трубка подачи вставляется в разъем до упора, где она зафиксируется (рис.5). На этом операция заправки материала заканчивается.

Рис. 5. Материал полностью заправлен

До начала эксплуатации принтера при первом его включении необходимо провести проверку его работоспособности в следующем порядке (см. таблицу 1)

| Действие | Пояснение | Ожидаемый результат |

|---|---|---|

| Команда меню Prepare -> Home XYZ | Обнуление координат по всем осям | В результате принтер должен начать движение в сторону датчиков конца каждой оси и остановиться по их достижению |

| Команда меню Prepare -> Bed Temp. Выставить значение температуры 50 градусов. | Задание требуемой температуры стола | Отображаемая фактическая температура стола должна начать расти |

| Команда меню Prepare -> Nozzle Temp. Выставить значение 180 градусов. | Задание требуемой температуры сопла | Отображаемая фактическая температура экструдера должна начать расти |

| Команда меню Position -> Extruder -> Move1 mm Начать вращение ручки управления | Ручное управление подачей материала | Координаты выдавленного прутка на экране должны начать изменяться. Шкив подачи материала должен начать вращаться в соответствии с изменяемым положением |

| Команда меню Prepare -> Fan Speed Выставить значение 255 | Ручное управление обдувом детали | Вентилятор обдува детали должен начать вращаться |

| Команда меню Prepare -> Cooldown | Отключение нагревательных элементов | Достигнутые ранее температуры стола и экструдера должны начать снижаться |

| Команда меню Prepare -> Motors OFF | Отключение двигателей | Все двигатели должны отключиться |

| Команда меню Prepare -> Fan Speed Выставить значение 0 | Ручное управление обдувом детали | Вентилятор обдува детали должен выключиться |

Если в процессе выполнения какого-либо из перечисленных пунктов ожидаемый результат не получен, следует обратиться в техническую поддержку производителя.

Если проверка показала корректную работу принтера, разрешена его последующая эксплуатация для печати изделий под управлением программы в автоматическом режиме. Для этого ранее подготовленный в системе автоматизированного проектирования (CAD-системе) файл изделия передается в CAM-систему, в которой происходит создание управляющей программы на основе переданной электронной модели изделия. Рассматриваемая далее CAM-система CURA, также поставляемая в комплекте с принтером, является свободно распространяемым программным продуктом и работает на персональных компьютерах под управлением операционной системы Windows (начиная с версии Windows 7 и выше), Linux, MacOS. Перед использованием ее следует установить на компьютер в соответствии с рекомендациями, изложенными далее.

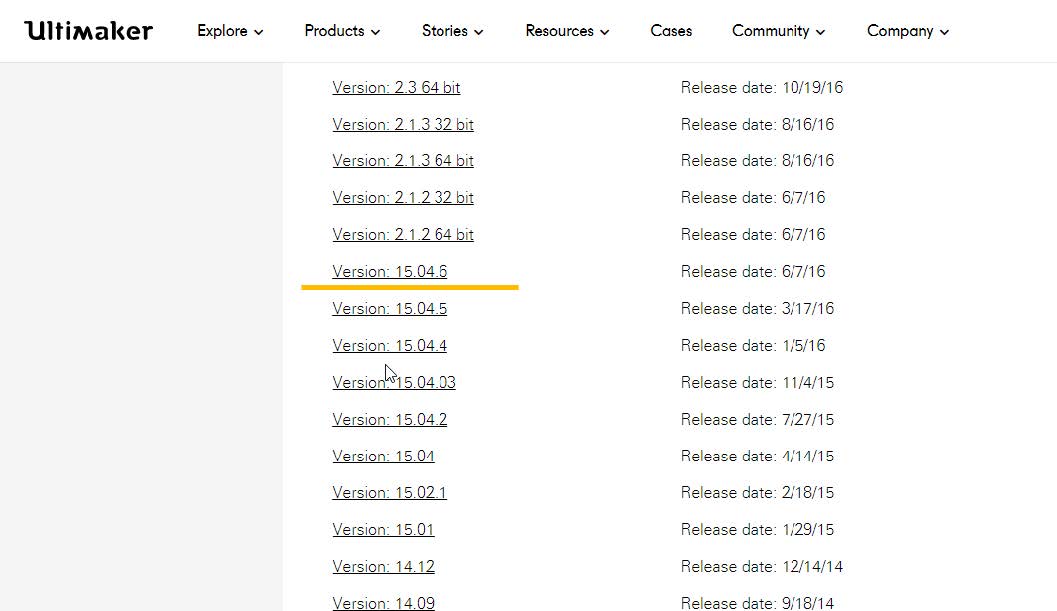

Рассматриваемая в данном руководстве программа CURA поддерживает несколько языков интерфейса, в том числе русский. Установочный файл записан на SD карте, включенной в комплекте поставки. Также можно выполнить установку на основе предварительно скачанной из сети Интернет (URL программы: https://ultimaker.com/en/products/cura-software/list) версии 15.04.6 или более новой.

Следующие рисунки демонстрируют отдельные шаги по скачиванию и установке этого программного обеспечения, полученного с сайта ultimaker.com.

1. Скачивание установочного файла с сайта (Рис. 1)

Рис. 1. Выбор версии для скачивания

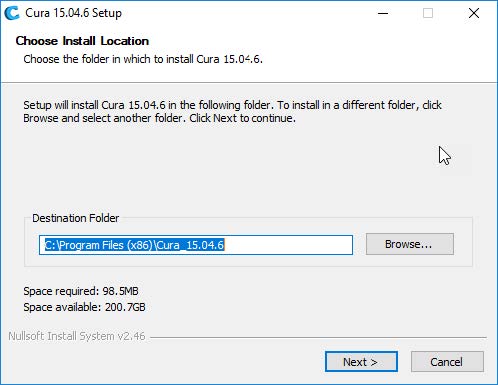

2. Запуск установочного файла и выполнение возникающих на экране инструкций (Рис. 2)

Рис. 2. Указание директории установки программы

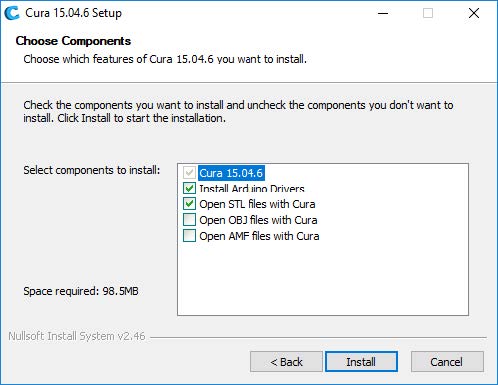

3. Выбор параметров установки (Рис. 3.1) и установка драйверов (Рис. 3.2)

Рис. 3.1 Выбор параметров установки программы

Рис. 3.2. Установка драйверов

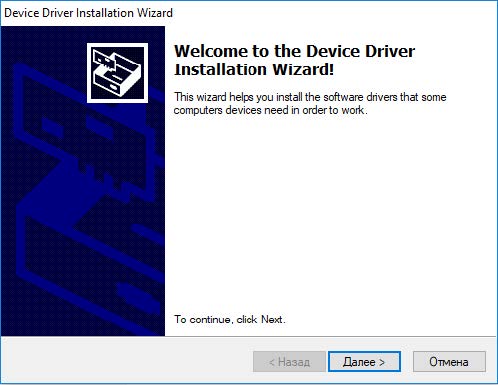

4. Установка драйверов в каталог программы, выбираемый по умолчанию (Рис. 4)

Рис. 4. Завершение установки драйверов

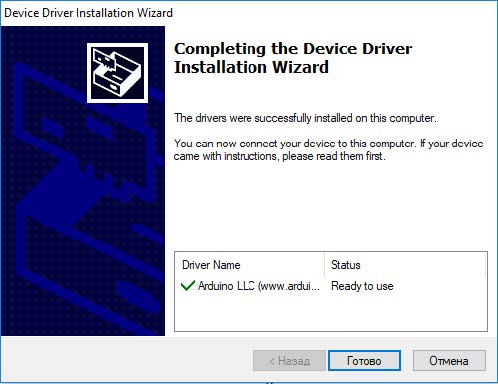

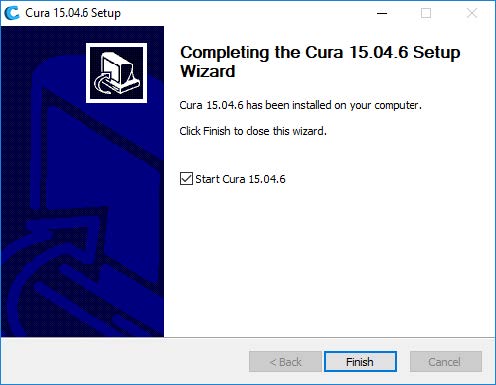

5. После окончания записи системных файлов драйверов программа отображает сообщение «Установка завершена» (Рис. 5)

Рис. 5. Завершение всего процесса установки

6. После завершения установки происходит переход к этапу настройки CAM-системы

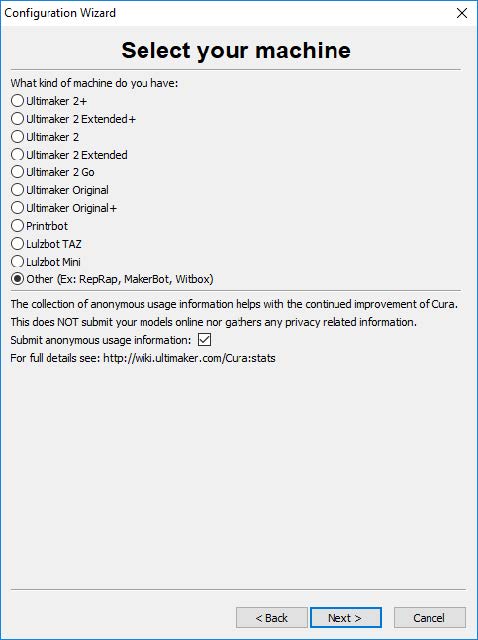

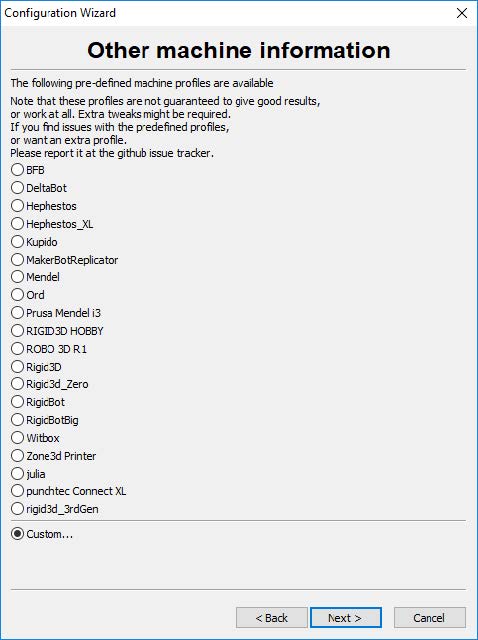

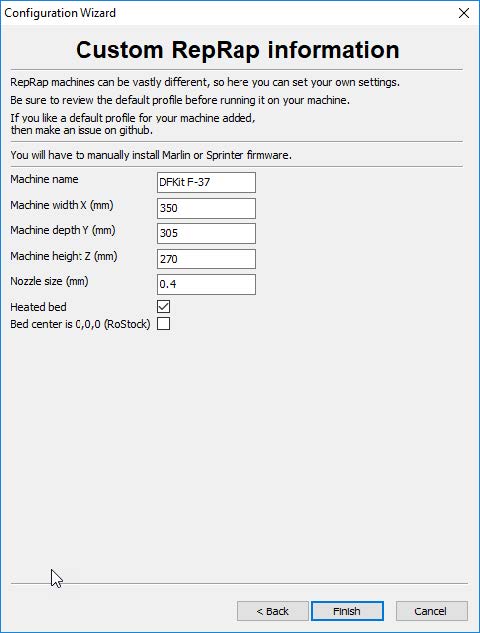

7. Далее создаётся профиль используемого принтера в соответствии с указаниями, представленными на рисунках (Рис. 6.1 — Рис. 6.3).

Рис. 6.1. Выбор модели принтера – «other»

Рис. 6.2. Выбор модели принтера – «Custom»

Рис. 6.3. Выбор основных параметров принтера – имени, размеров рабочей области, наличия подогреваемой платформы, диаметра сопла и признака расположения начала координат в центре стола

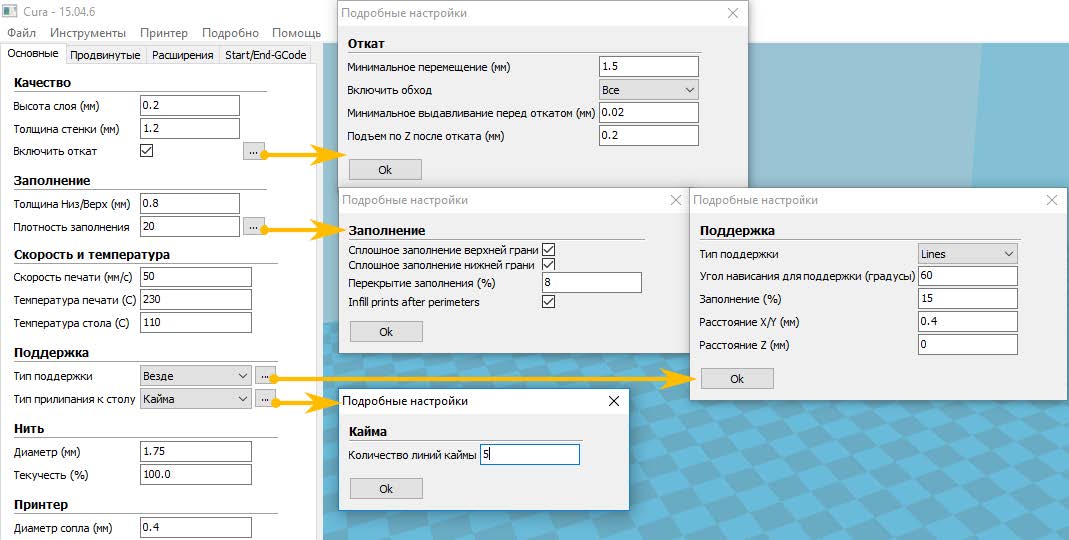

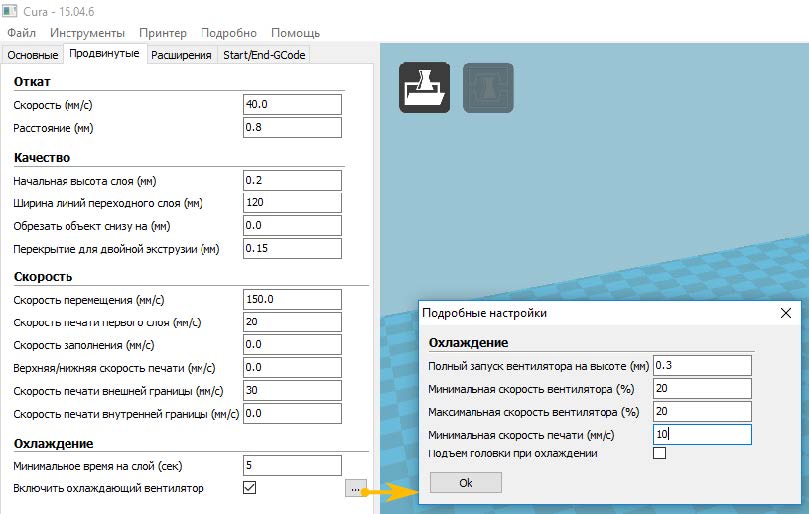

По окончании ввода основных параметров конфигурации рекомендуется настроить программу в соответствии с рекомендуемыми производителем принтера параметрами. При этом поочередно задаются настройки на вкладках рабочего окна программы с названиями Basic (Базовые), Advanced (Проодвинутые) и Start/End G-code (начальный и конечный фрагменты G-кода) (Рис. 7.1 — Рис. 7.2).

Рис. 7.1. Настройка параметров печати базовая

Рис. 7.2. Настройка параметров печати «Продвинутые»

При работе в программе CURA используются следующие фрагменты начального и конечного кода, которые необходимо самостоятельно вставить в соответствующее окно настройки программы Start/End-GCode (Таблица 2).

- START.GCODE

- G21

G90

M107

M104 S{print_temperature}

M140 S{print_bed_temperature}

G28 X0 Y0

M300 S800 P200

G28 Z0

M300 S800 P200

G92 E0;

M107

M190 S{print_bed_temperature}

M109 S{print_temperature}

M300 S800 P200

G1 E20 F300

G92 E0

G90

- END.GCODE

- M107

M104 S0

M140 S0

G1 Z270 F2200

G28 X0 Y0

M107

M84

G90

M300 S800 P150

M300 S600 P150

M300 S800 P150

Подробные инструкции по работе с программой CURA можно найти на сайте разработчика программы CURA по адресу https://ultimaker.com/en/resources/manuals

Техническое обслуживание

Внимание

Контрольный осмотр принтера необходимо проводить каждый раз перед запуском, в том числе контролировать плавность работы всех его элементов, а также по завершении работы. После транспортировки устройства рекомендуется проверять калибровку стола. Устранение всех неисправностей и регулирование настроек должно производиться строго до начала эксплуатации.

Любой серьезный ремонт должен производиться специалистами фирмы-изготовителя или по согласованию с ними. Нарушение руководства по эксплуатации и любое неавторизованное вмешательство может привести к поломке оборудования и иным неблагоприятным последствиям, в том числе связанных со здоровьем пользователя, а также могут стать причиной отказа в удовлетворении гарантийных требований.

Список работ необходимый при регулярном использовании принтера:

Шаг 1

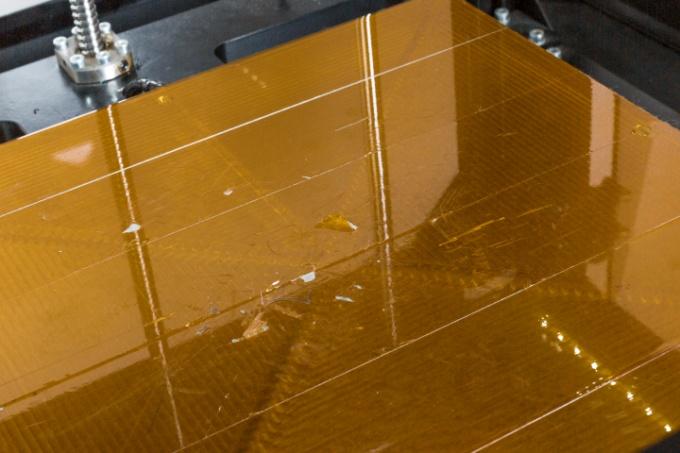

В процессе эксплуатации покрытие на рабочем столе подвергается естественному износу, а также может быть повреждено в процессе снятия готовых изделий (Рис. 1). В таких случаях требуется полная или частичная замена покрытия на новое. Для этого первоначально механически удаляется старое покрытие, после чего на рабочий стол наносится новое.

Рис. 1. Вид поврежденной поверхности рабочего стола

Шаг 2

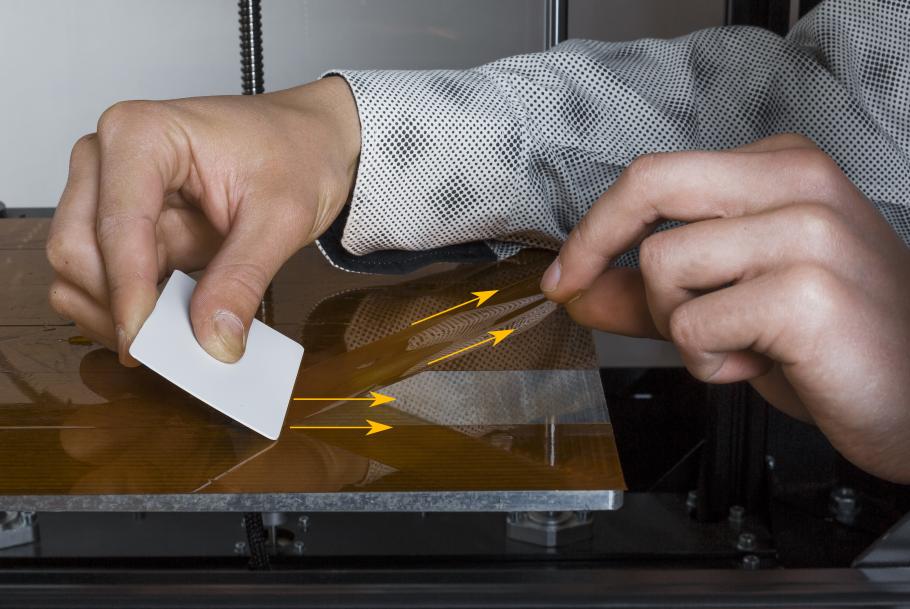

Для 3D принтера DF-Print рекомендуется полиамидная пленка толщиной 0.12 мм. Она наклеивается на рабочий стол отдельными параллельными полосами, которые укладывают встык с использованием пластикового шпателя (Рис. 2). При наклеивании следует избегать образования воздушных пузырьков под пленкой, т.к. их наличие во время печати снижает и качество нижней поверхности детали, и срок службы пленки.

Рис. 2. Наклеивание пленки на рабочий стол

В процессе проверки контролируется зазор между соплом и рабочим столом, который должен быть минимален и постоянен при перемещении печатающей головки над столом. При этом сопло не должно касаться стола во избежание повреждения его покрытия (пленки). В случае, если это условие не выполняется, следует произвести калибровку. Грубая калибровка стола осуществляется с помощью винта и контргайки на задней части консоли стола, а точная – посредством трех регулировочных гаек под консолью стола.

Точная калибровка стола

Точная калибровка стола требуется для обеспечения параллельности плоскости стола с плоскостью перемещения печатающей головки и обеспечения одинакового и минимального зазора между соплом и столом по всей его площади.

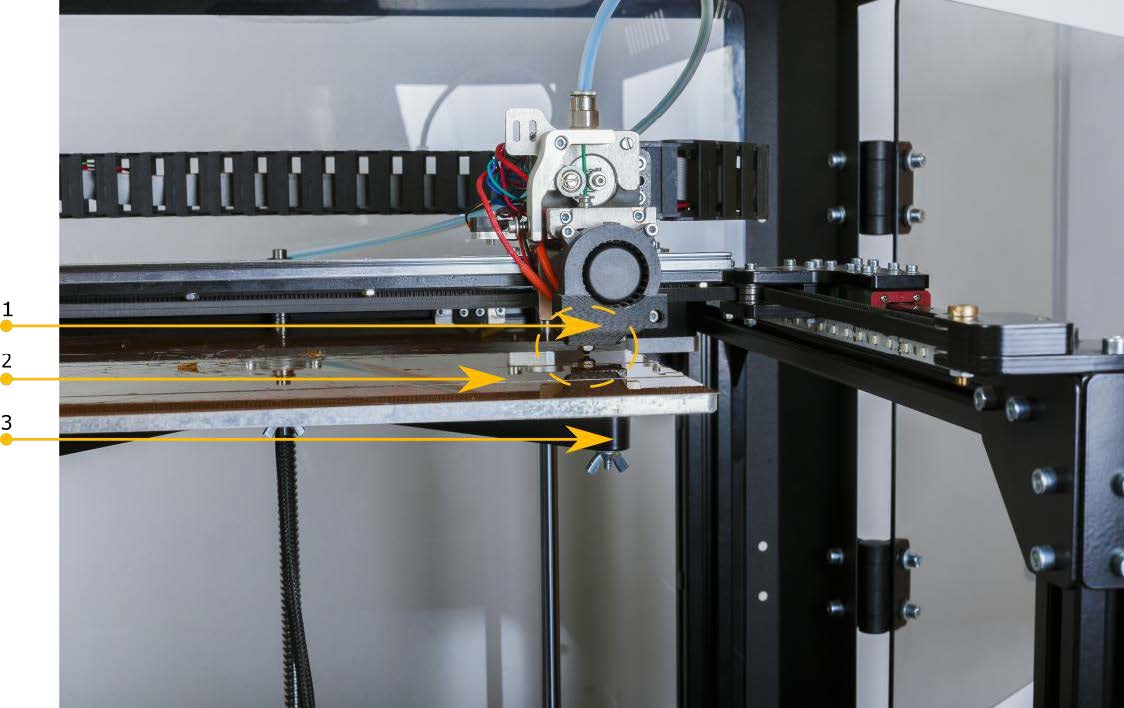

Рис. 1. Точная калибровка стола: установка зазора

Для выполнения этой регулировки после включения устройства выполняется следующая последовательность операций (Таблица 1, Рис. 1–2). На рисунке 1 цифрами обозначены следующие элементы:

- Сопло

- Рабочий стол

- Калибровочные гайки стола

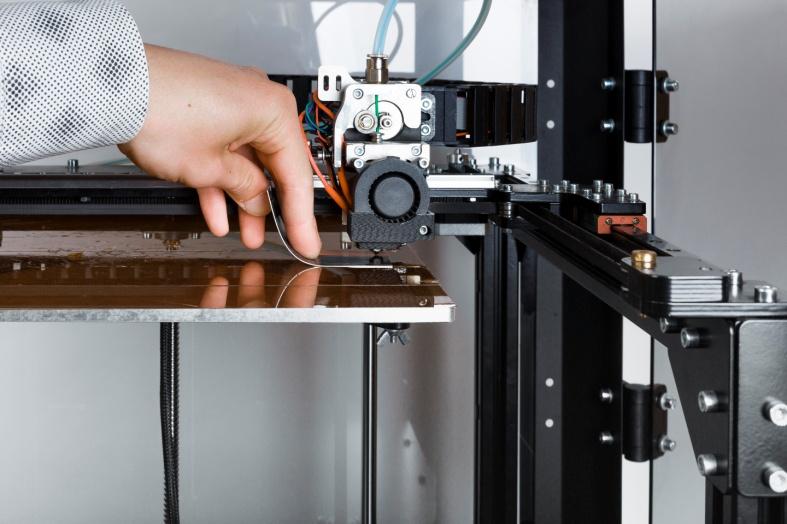

Рис. 2. Точная калибровка стола: проверка зазора с помощью тонкой бумаги

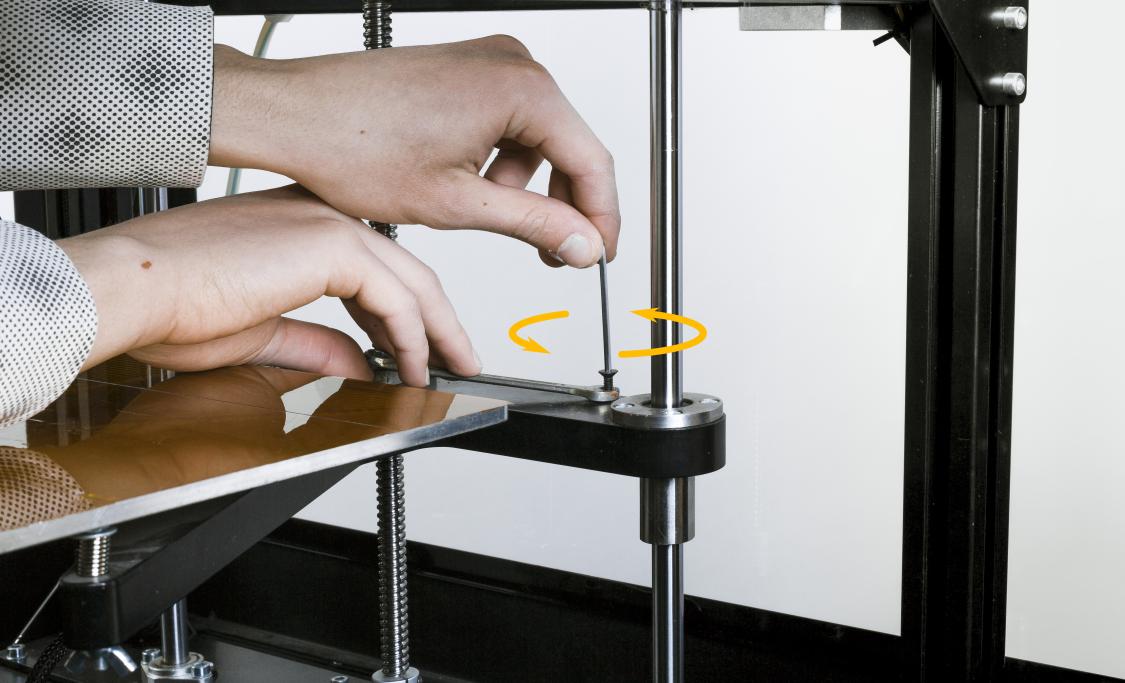

Грубая калибровка стола

Грубая калибровка применяется для настройки момента срабатывания концевого датчика оси Z и выполняется при необходимости изменить зазор между соплом и плоскостью стола. Регулировка выполняется с помощью винта, находящегося на консоли стола у задней стенки принтера. Поворот винта по часовой стрелке уменьшает зазор, в обратном направлении – увеличивает.

Рис. 3. Настройка рабочего стола с помощью винтов консоли

| Действие и(или) команда | Пояснение |

|---|---|

| Prepare -> Home XYZ | Обнуление координат по всем осям |

| Перемещение головки в точки калибровки посредством команды Position -> Move XYZ | Установка печатающей головки поочередно в три точки калибровки (точки над креплениями стола к консоли). Если во время перемещения кончик сопла начинает касаться пленки на столе, необходимо затянуть соответствующую калибровочную гайку до появления небольшого зазора |

| Ручная регулировка зазора | Перед выполнением регулировки и проверки зазора нельзя удерживать рукой печатающую головку, иначе калибровка будет выполнена неточно. В точках калибровки вращением калибровочных гаек нужно обеспечить минимально возможный зазор между соплом и столом (проверяется с помощью тонкой бумаги). |

| Проверка зазора между соплом и столом | После выполнения калибровки по трем точкам, проверить идентичность зазора по всей площади стола, перемещая печатающую головку в дополнительные точки, находящиеся в центре и углах стола, а также посредине его боковых сторон. |

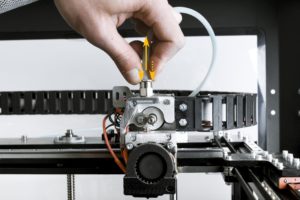

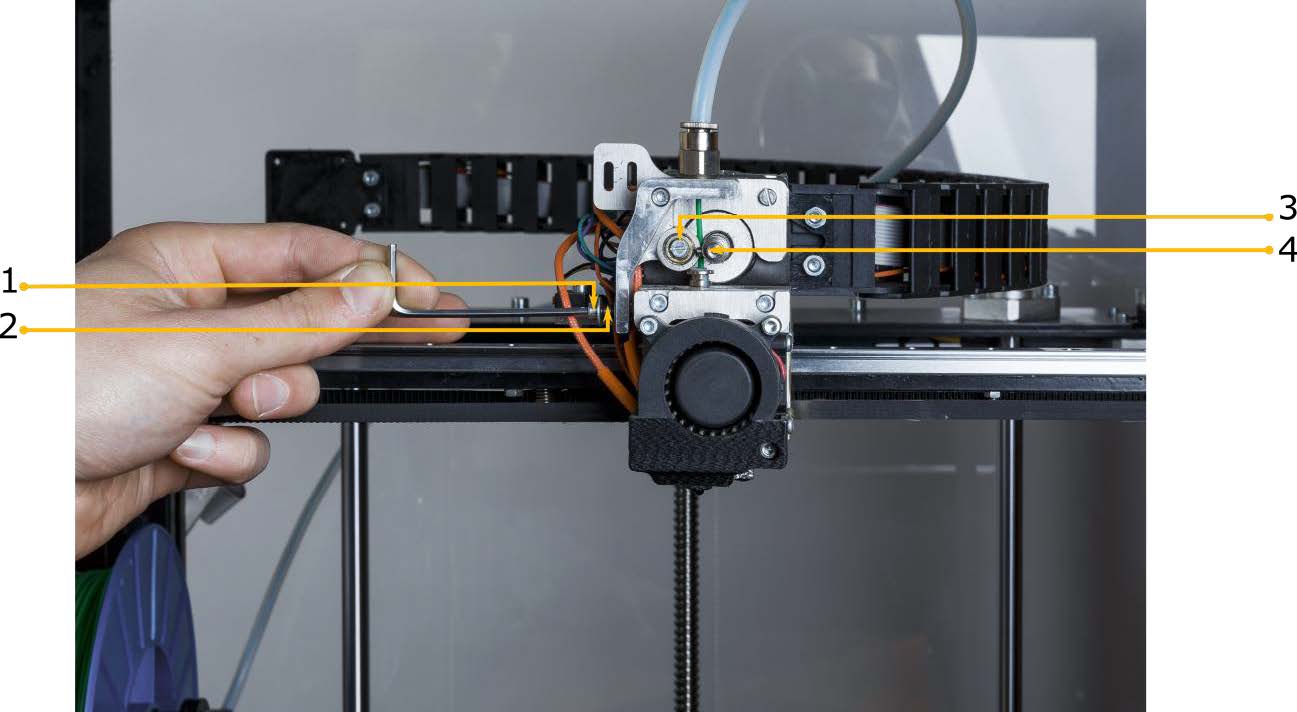

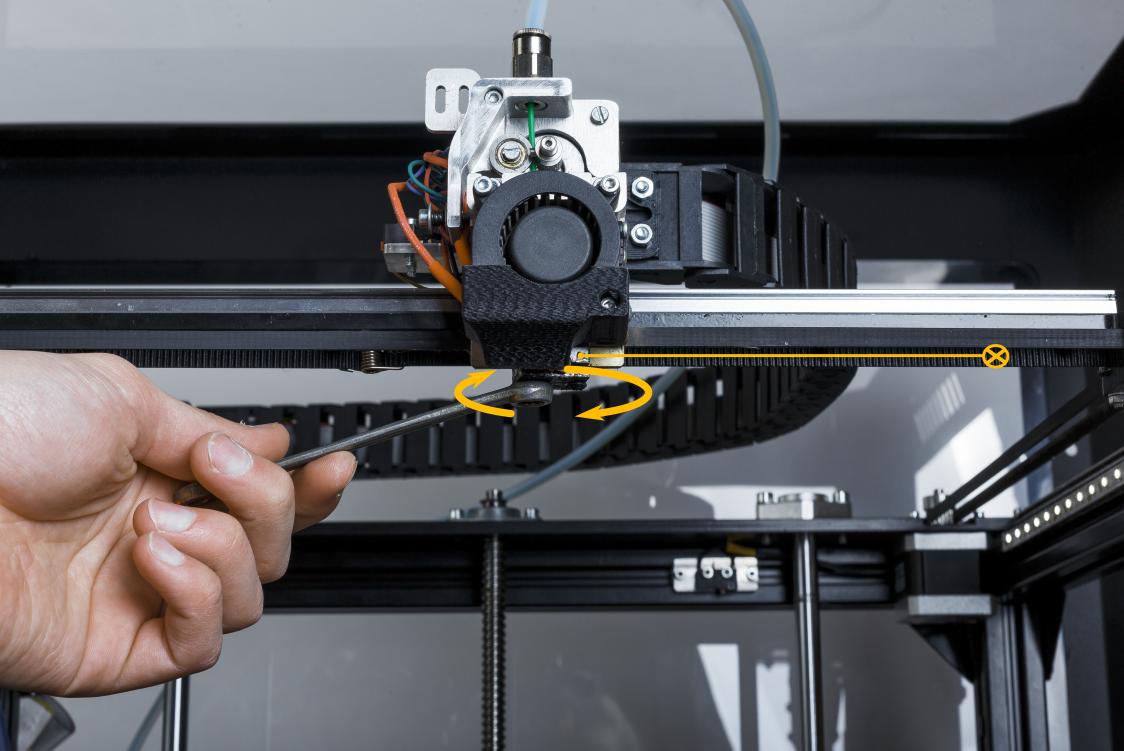

При смене типа используемого в процессе печати материала или при возникновении проблем с его подачей может потребоваться регулировка подающего механизма. Процедура регулировки показана на Рис. 1.

Рис. 1. Регулировка механизма подачи прутка

Цифрами на рисунке обозначены следующие элементы:

- Калибровочный винт

- Пружина преднатяга

- Прижимной подшипник

- Шкив подачи

Для увеличения прижимающей пруток силы нужно затянуть калибровочный винт, для снижения – отпустить его. При регулировке важно обратить внимание на деформацию прутка. После проведения регулировки пруток не должен существенно изменять свою геометрию (изменение площади/формы сечения), но при этом сила прижима должна быть достаточной для обеспечения надежного сцепления прутка со шкивом подачи.

В процессе эксплуатации устройства на внутренней поверхности сопла образуется нагар, что может привести к его засору и невозможности экструдирования материала. Данное явление можно отследить на начальных этапах по характерному смещению в сторону вытекающего из сопла пластика при заправке материала. В таких случаях требуется произвести прочистку сопла.

При выполнении данной операции необходим нагрев сопла, поэтому не следует прикасаться к нагретым поверхностям экструдера для предотвращения ожогов.

Очистка сопла производится в следующем порядке:

- Трубка подачи материала извлекается из зажима на печатающей головке.

- Сопло нагревается до температуры плавления установленного пластика.

- Установленный пластик извлекается из печатающей головки.

- Ослабляется калибровочный винт механизма подачи.

- Рукояткой управления задается температура сопла, равная 260°C.

- Отрезается участок пластикового прутка длиной около 20 см.

- Пруток вставляется через механизм подачи в зону расплава.

- Рукояткой управления устанавливается новая температура сопла (80 для PLA и 110 для ABS пластика).

- По достижению установленной температуры пруток резким движением извлекается из зоны расплава.

- Проверяется цвет и форма оконечной части извлеченного прутка.

- Операция повторяется до тех пор, пока после извлечения не будет получен чистый пруток с чистым конусовидным концом, как показано на рисунке. 1.

Рис. 1. Состояние прутка после извлечения из зоны расплава

При замене сопла потребуется его нагреть до высокой температуры. Не следует прикасаться голыми руками к соплу во время выполнения данной операции во избежание получения ожогов.

Для печати некоторых деталей может потребоваться замена сопла на сопло большего либо меньшего диаметра. Также данная операция может потребоваться в случаях, когда стандартная очистка сопла не позволяет удалить его засор (Рис. 1.)

Рис. 1. Замена сопла

Для данной операции необходимо предварительно сопло экструдера до 200 градусов, после чего нужно зафиксировать нагреватель и выкрутить сопло, используя прилагаемый инструмент.

Новое сопло вкручивается в нагревательный элемент с использованием прилагаемого инструмента, аналогично процессу снятия. При этом следует аккуратно затягивать сопло, чтобы не деформировать печатающую головку, поскольку она содержит тонкие элементы, которые могут быть повреждены при приложении избыточных усилий.

В процессе эксплуатации приводной ремень растягивается, что может потребовать регулировки его натяжения. Для этого ослабляются 4 винта крепления двигателей, после чего двигатель смещается назад до достижения необходимого натяжения ремня и фиксируется в данном положении.

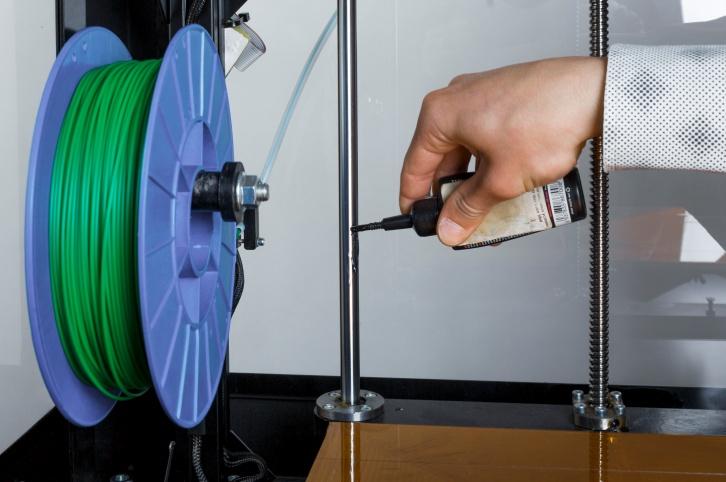

В процессе эксплуатации для достижения хороших результатов печати требуется регулярно производить смазку направляющих. В устройстве используются три рельсовых направляющих: две для перемещения портала (ось Y) и одна для печатающей головки (ось X). В качестве смазки применяется индустриальное масло марки И-20А. Перед нанесением смазки с направляющих обязательно удаляется старая смазка и всевозможные загрязнения.

Первоначально следует нанести небольшое количество масла на рельсовые направляющие вдоль боковых канавок (с обеих сторон направляющей). При этом в процессе нанесения смазки портал и печатающая головка должны находиться примерно посередине соответствующей оси. После нанесения масла нужно переместить соответствующую каретку 4–5 раз вдоль направляющей до упора в одну и другую сторону для проникновения масла к смазываемым поверхностям. Затем излишки масла с кареток, рельс и рамы принтера удаляются (Рис. 1)

Рис. 1. Смазка направляющих портала

Консоль стола (ось Z) перемещается по направляющим круглого сечения, которые также требуют регулярной смазки маслом той же марки. Эта операция проводится аналогично: масло наносится на направляющие, после чего консоль несколько раз перемещается вверх и вниз для проникновения масла в линейные подшипники (рис. 2)

Рис. 2. Смазка направляющих консоли стола

Смазка направляющих должна производиться каждые 200 часов работы или после длительных простоев устройства. В случае его работы в запыленных помещениях этот интервал следует сократить.

Возможные неисправности и методы их устранения

Основные неисправности устройства перечислены в таблице 1, где предложены способы диагностирования и устранения неисправностей. В случае возникновения поломки отдельной детали, она подлежит замене.

| Неисправность | Возможная причина | Способы проверки/ремонта |

|---|---|---|

| Устройство не включается | 1) Нет напряжения в сети питания 2) Неисправен выключатель | 1) Проверить наличие напряжения в сети 2) Проверить выключатель |

| Не происходит перемещения печатающей головки или рабочего стола | 1) Отказ электронной схемы управления двигателем (платы драйвера) 2) Отказ шагового двигателя | 1) Заменить плату драйвера в блоке электроники 2) Заменить шаговый двигатель |

| Не происходит нагрев рабочего стола или экструдера | 1) Обрыв питания нагревателей 2) Отказ нагревательных элементов | 1) Проверить цепи питания нагревателей 2) Заменить неработающий нагревательный элемент |

| Сбои при чтении УП с SD-Карты | Проблемы с SD-картой | 1) Выполнить полное форматирование карты, перезаписать УП 2) Заменить карту, перезаписать УП |

| Отображаемые на экране дисплея текущие температуры равны «def» | 1) Срабатывание аварийного отключения нагревательных элементов при отказе системы контроля температуры. 2) Отказ термодатчика или нагревательного элемента | 1) Проверить кабели термодатчиков 2) Проверить кабели нагревательных элементов 3) Убедиться в отсутствии условий, препятствующих нормальному нагреву (низкая температура, сильный обдув) |

| Вместо ожидаемой стандартной информации на экране дисплея отображается непонятный набор символов | 1) Проблемы с заземлением устройства 2) Сетевые наводки от стороннего оборудования | 1) Проверить наличие заземления в розетке 2) Проверить кабель питания на наличие повреждений, а также наличие находящегося поблизости оборудования, создающего наводки. |

| Шкив подачи проскальзывает по прутку, подача материала не выполняется | 1) Недостаточный прижим прутка к шкиву 2) Засор сопла экструдера | 1) Выполнить регулировку прижима прутка 2) Произвести чистку сопла |

| Двигатель подачи материала не может провернуться и издает характерный щелкающий звук, подача материала не происходит | 1) Прижим прутка слишком сильный 2) Засор сопла 3) Наличие препятствий движению прутка на участке от катушки до механизма подачи 4) Излишне велик диаметр используемого прутка | 1)Уменьшить прижим прутка 2) Провести очистку сопла 3) Проверить наличие на прутке узлов, обычно появляющихся вблизи катушки 4)При превышении диаметра прутка величины 1.9 мм следует вырезать бракованный участок, либо использовать другую катушку материала |

Отклонение диаметра прутка от номинала является производственным браком и может служить причиной предъявления претензии поставщику пластика.