Применение

С помощью 3D печати можно реализовать массу идей в творчестве и искусстве, печатая и получая модели и прототипы таких объектов, как здания, мебель, техника, изобретения, аксессуары и всевозможные бытовые предметы.

3D принтер – это устройство, использующее метод послойного создания физического объекта на основе цифровой модели изделия. Технология изготовления деталей путем трехмерной печати на сегодняшний день является одной из самых распространенных и применяется в мелкосерийном производстве, исследовательских лабораториях, учебных заведениях, дизайн-студиях и др.

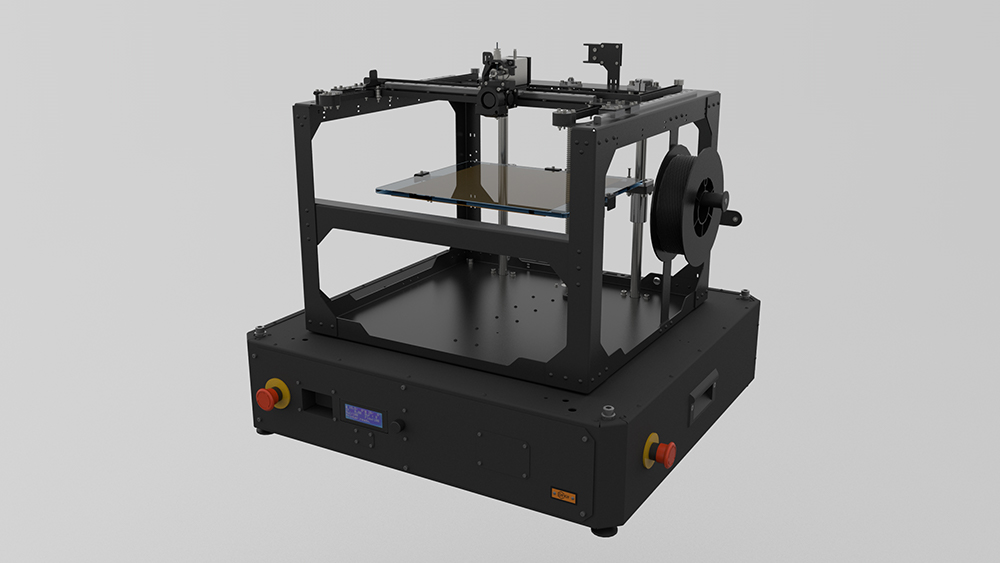

3D принтер DF-Print предназначен для изготовления трехмерных деталей из пластикового прутка методом FFF в условиях учебных мастерских, лабораторий и небольших производственных участков.

Основным элементом устройства помимо нагреваемой рабочей платформы, на которой формируется деталь, является экструзионная печатающая головка, движение которой по направляющим и обеспечивает «наращивание» детали слоями расплавленного пластика (технология Fused Filament Fabrication – «производство способом наплавления нитей».).

Таким образом, каждый слой изделия формируется путём выдавливания на нагреваемую для лучшего прилипания платформу через нагретое сопло головки (фильеру) рабочего материала – тонкой пластиковой нити, иначе называемой филаментом. Затем платформа опускается на толщину одного слоя и процесс повторяется.

Управление движением печатающей головки и платформы осуществляется с помощью встроенного микроконтроллера, выдающего управляющие команды для установки текущих координат головки. Этот же контроллер управляет и температурой нагрева как головки, так и платформы, на которой послойно формируется изделие.

Отметим, что одной из наиболее важных характеристик принтера является точность позиционирования головки, от которой зависит и точность печати в целом. Поэтому перед печатью необходимо настроить принтер, в частности, задать положение нулевой точки. А так как качество печати зависит и от точности расположения рабочей платформы, то ее плоскость также должна быть выставлена строго горизонтально. Поэтому операция по настройке платформы должна выполняться регулярно в рамках сервисного обслуживания оборудования.

Основные параметры принтера DF-Print: размер рабочей области – 300х300х270 мм, скорость печати – до 120 мм/сек, разрешение по вертикали – до 0.05 мм, максимальная температура экструдера – 280°С.

Электронные модели изделия

Решение относящихся к сфере машиностроения учебно-производственных задач предполагает выполнение этапов, характерных для реального производства, но в упрощенной постановке. Первоначально проектирование изделий машиностроения требует создания на компьютере трехмерной геометрической модели. Этот этап осуществляется в среде CAD-системы (системы автоматизированного проектирования), выходом которой является трехмерная геометрическая модель в цифровом формате (или электронная модель изделия, ЭМИ).

В настоящее время в автоматизированном конструировании применяются три типа 3D-моделей – каркасная, поверхностная и твердотельная, причем именно последняя является наиболее востребованной. Вместо применявшегося ранее способа построения геометрических проекций трёхмерного объекта на плоскость сегодня с помощью CAD-системы описание изделия может быть полностью сформировано в цифровой форме, т.е. в виде файла. После этого на основе импортированной электронной модели в CAM-системе может быть автоматически создана программа управления принтером, согласно которой и будет получен результат – готовый физический объект

Формирование таких управляющих программ может быть осуществлено на основе подготовленной в CAD-системе ЭМИ в автоматизированном режиме. Этот этап выполняется в среде системы автоматизированного производства (в CAM-системе), предназначенной для подготовки управляющих программ для станков с ЧПУ. Содержанием управляющей программы является набор команд, с помощью которых закодированы все операции производственного процесса, исполняемые станком. К ним относятся команды включения и выключения станка, изменения режимов его работы, перемещения рабочего инструмента и т. п. Благодаря программному управлению станки с ЧПУ и обеспечивают достижение необходимых современному производству высокого уровня автоматизации, гибкости, точности и эффективности.

Таким образом полный цикл разработки и изготовления детали в большинстве случаев предполагает использование CAD-системы на первом этапе, CAM-системы на втором и, наконец, ЧПУ-станка – на третьем. Нередко CAD и CAM системы объединяются в один программный комплекс и реализуются либо в виде нескольких отдельных программных модулей, либо как объединенная общим интерфейсом и внутренним форматом представления данных программная система. В последнем случае принято называть ее CAD/CAM-системой.

Остается осветить вопрос относительно входной информации CAD-системы. Если для проектирования совершенно нового изделия требуется квалифицированный конструктор, то разработку по образцу уже существующего изделия можно максимально упростить за счет автоматизации, освободив человека от множества рутинных операций. Поэтому с целью клонирования (получения точных копий) существующих объектов созданы трехмерные сканеры, обеспечивающие панорамную фотосъемку предмета с последующим объединением полученных фотографий и генерацией на их основе трехмерной модели. Полученная таким способом ЭМИ может быть впоследствии модифицирована в CAD-системе, после чего изготовлена и использована в качестве готового изделия или элемента сборной конструкции.

С этой целью в комплект DFKit входит бесконтактный 3D сканер DF-Scan, обеспечивающий оцифровку предметов на основе метода фотограмметрии. Поставляемое в комплекте со сканером программное обеспечение позволяет получить с него информацию в формате так называемого «облака точек», после чего методом реконструкции поверхности преобразовать в 3D-модель для CAD-системы. Дальнейшие шаги по формированию управляющей программы и изготовлению физического объекта на станках уже были упомянуты.

Таким образом комплект DFKit в комплексе с прилагаемым программным обеспечением поддерживает весь цикл учебно-производственных работ, начиная от получения оптического образа объекта и до его реального воплощения. Далее рассматриваются наиболее распространенные и удобные для применения в учебном процессе CAD/CAM-системы.

CAD-системы проектирования

В настоящее время существует целый ряд инженерных решений, позволяющих выбрать для разработчика оптимальный вариант построения модели, используемой при проектировании в среде CAD-системы.

Выбор CAD-системы, т. е. САПР важен потому, что именно это определяет надежность и условия проектирования. Исторически сложилось так, что большинство современных САПР основаны на параметрическом редактировании геометрии, т. е. опираются на историю построения модели. Однако наряду с ними существуют и системы, основанные на так называемом прямом моделировании, которые до недавнего времени проигрывали в популярности параметрическим, которые представляют собой основной вид САПР.

Прежде всего отметим, что параметрический вид моделирования позволил существенно сократить затраты на внесение изменений в проект, создание новых модификаций изделий и т. п. Ведь под параметрической моделью понимается геометрическая модель, описываемая размерами (параметрами), изменяя значения которых, можно получать разные варианты конструкции.

История построения модели – это по сути последовательность операций, которые были использованы для создания нужной геометрической формы. Именно такой подход заложен в основу параметрической модели, когда с каждой операцией ассоциируется набор значений-параметров. Координаты и типы элементов плоского контура, высота его «выдавливания», диаметр и форма отверстия являются примерами таких параметров.

Изменив значения таких параметров и заново повторив историю построения, можно получить уже другую геометрию. Параметрические конструктивные элементы образуют своеобразное дерево, которое автоматически строится системой в соответствии с историей создания модели и отражает взаимосвязи между элементами. В качестве примеров CAD-систем параметрического типа можно привести как зарубежные (SolidWorks, FreeCAD), так и отечественные системы (КОМПАС, nanoCAD).

В настоящем пособии учащимся предлагаются лабораторные работы, ориентированные на использование системы параметрического твердотельного моделирования КОМПАС, хотя при желании их можно сделать и в среде других упомянутых выше систем.

Главное, о чем следует помнить – CAD-система должна позволять выводить готовую модель в формате STL-файла для последующей передачи в среду CAM-системы. Эту возможность (в некоммерческих версиях) предоставляют системы FreeCAD, T-Flex и ограниченная по времени использования версия КОМПАС 3D HOME.

CAM-системы производства

Системы CAM (Computer-aided manufacturing), как уже было сказано ранее, предназначены для формирования управляющей программы для конкретного станка с ЧПУ. При этом системы получают на входе цифровую модель из CAD-системы и преобразуют ее в ряд команд в формате специализированного кода конкретного ЧПУ-станка (G-кода), которые и задают траекторию перемещения инструмента (рабочего органа) в процессе обработки детали. Таким образом, CAM-система реализует важный этап технологического процесса, т. е. на основе декларативного, описательного знания о модели «что надо сделать» формирует императивное описание процесса «как надо делать» в виде программы управления станком.

Функционал CAM-системы может быть реализован и как отдельная независимая программа, и как дополнительно встраиваемый программный модуль, расширяющий возможности базовой системы – плагин (plugin). Во втором случае плагин, имеющий доступ ко всей системе, формирует итоговый G-код на основе исходных данных, получаемых из среды базовой системы.

Примером первого подходя является программа CURA, а второго – плагин графического редактора Inkscape для создания G-кода лазерного гравера.

В комплексе с оборудованием DFKit используется несколько CAM-систем, специализированных по виду обработки, т. е. ориентированных на конкретное оборудование. К ним относятся:

- программа CURA – для подготовки управляющей программы для 3D-принтера;

- плагины DFKit Laser Cut и DFKit Laser Engrave для программы IncScape, формирующие коды управления лазерным станком;

- программа ArtCAM-2017 – для создания управляющей программы фрезерного станка.

Конкретные особенности программных приложений и порядок их использования подробнее рассмотрены в отдельных руководствах, относящихся к конкретным станкам.

Правильная подготовка исходного файла с управляющей программы существенным образом влияет на характеристики, определяющие качество получаемого изделия, которое еще часто называют «объектом» или «моделью». Далее мы рассмотрим их, основываясь на названиях полей диалоговых окон, используемых в CAM-программе CURA, поскольку именно эти настройки и определяют получаемый на выходе принтера результат. Отметим также, что нередко CAM-система, в которой создается G-код для 3D-принтера, называется «слайсером» (от англ. slice – ломтик, кусочек) по той причине, что слайсер формирует программу, которая сперва как бы «разрезает» модель на отдельные слои, а затем «выкладывает» из них на платформе готовый объект.

Перед обсуждением технологических параметров программы-слайсера следует ненадолго остановиться на физике самого процесса послойной печати. С целью добиться её хорошего качества важно учитывать отдельные характеристики самого устройства, качество материала нити и физические особенности процесса расплавления пластика и прикрепления его к основанию. В частности, важно обратить внимание на следующие аспекты:

- отношение диаметра сопла экструдера к высоте слоя;

- геометрические размеры филамента (диаметр нити) и его влажность;

- температура экструдера и платформы как в момент нанесения самого первого нижнего слоя, так и в процессе дальнейшей печати;

- скорость «выкладывания» материала (экструдирования) в зависимости от вида и размеров печатаемого в данный момент фрагмента изделия.

- подача оптимального количества пластика в зависимости от типа филамента и настроек слайсера.

Первый аспект важен потому, что необходимо обеспечить достаточную пло

щадь контакта соседних (верхнего и нижнего) слоев модели, т. е. достаточную их адгезию. Поэтому отмеченное отношение «ширины» к «высоте» выдавливаемой полосы пластика должно быть не менее 2:1. С другой стороны, чрезмерное увеличение «ширины» может привести к возникновению краевых эффектов и появлению ненужного избытка материала по краям получающейся пластиковой «дорожки» (артефактам).

В случае если форма сечения филамента значительно отличается от правильной окружности или его толщина «плавает» (некачественный материал), также возможно появление артефактов по причине непостоянного количества выдавливаемого материала. Если же пластиковая нить имеет повышенную влажность, то при ее быстром нагреве в сопле экструдера возможны местные «вскипания» материала, его разжижение или вспенивание, что также ухудшает качество готового изделия. Поэтому в том случае, если филамент хранился не в герметичной упаковке и его влажность повышена, то перед применением катушку нити следует просушить при температуре порядка 65–70°С в течение 2–3 часов. Отличить пригодный для работы пластик от непригодного можно, попробовав его на сгиб – некачественный материал будет более хрупким и ломким. Качественный же филамент типов PLA и ABS не должен ломаться руками без усилия.

Оптимальный температурный режим платформы гарантирует хорошую адгезию к поверхности основания, т. е. надежное прилипание самого нижнего слоя – «фундамента». С тем, чтобы еще больше усилить сцепление платформы принтера с изделием, применяются методы формирования дополнительных вспомогательных элементов по периметру модели, такие как «рамка» или «кайма». Возможно также и создание под моделью специального слоя-площадки – подложки (рафта). Нужный метод может быть задан соответствующими технологическими параметрами слайсера. Неверный выбор температурного режима экструдера приводит к появлению «прорех» на модели, «стягиванию» отверстий, появлению «бугров» и других артефактов, а иногда и к невозможности начать процесс экструдирования вообще.

Для того, чтобы облегчить недостаточно опытному на первых порах пользователю выбор температурного режима, далее приводится таблица температур для наиболее распространенных типов пластика (табл. 1).

Вообще говоря, производитель филамента указывает рекомендуемые им значения в документации на поставляемые расходные материалы. Однако на основе опыта эксплуатации принтера DF-Print для пластиков ABS и PLA в таблице ниже указаны несколько отличающиеся от стандартных и практически используемые параметры.

Таблица 1

| Марка пластика | Стандартные значения, °С | Рекомендуемые значения, °С | Нагреваемый объект | ||

| Tmin | Tmax | Tmin | Tmax | ||

| ABS | 215 | 250 | 235 | 255 | экструдер |

| 110 | 93 | платформа | |||

| PLA | 160 | 230 | 200 | 215 | экструдер |

| 60 | 45 | 60 | платформа | ||

Отметим, что для пластика PLA рекомендуется температуру платформы изменять с помощью ручной поднастройки и после печати первых нижних слоев при Tmax=75 снижать ее до Tmin=55. Это необходимо для того, чтобы избежать повышенного нагрева верхних слоев изделия, что может привести к ухудшению качества печати. Оперативно изменять температуру как сопла, так и платформы принтера можно с помощью органов управления.

Последний из перечисленных аспектов контролируется параметром «коэффициент экструзии» (по-английски «Flow»), который в русскоязычном переводе интерфейса называется «поток», «текучесть» или «показатель расхода». Более подробно вопросы качества 3D-печати рассмотрены на специализированных сетевых ресурсах.

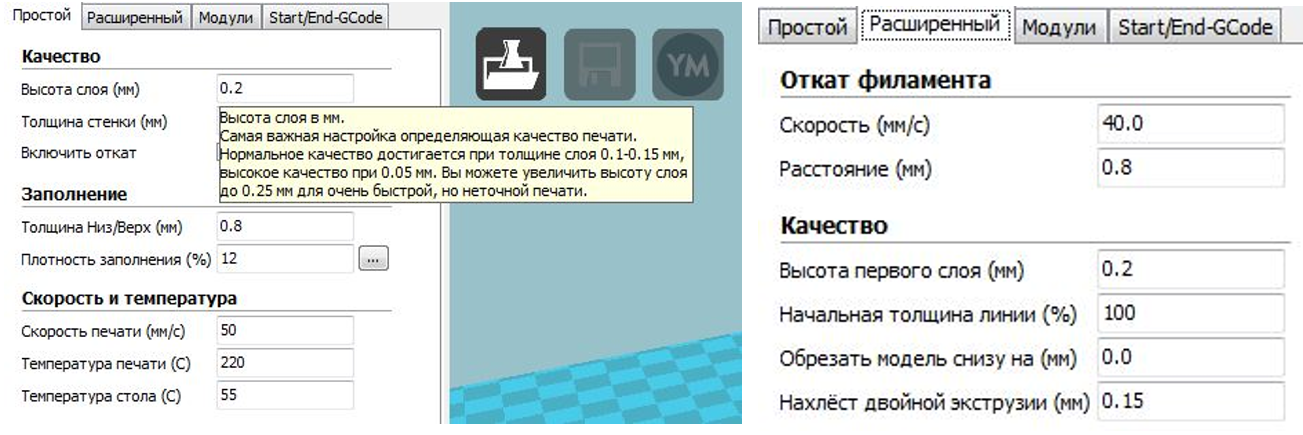

В остальной части этого параграфа рассматриваются технологические параметры, задаваемые пользователем в интерфейсе программы CURA. Отметим, что при наведении курсора мыши на поле некоторого параметра на экране в прямоугольной рамке появляется довольно подробная подсказка, напоминающая назначение этого параметра.

Основным задаваемым параметром является, конечно же, высота слоя материала, выдавливаемого из фильеры головки. Именно от нее в первую очередь зависит качество печати – чем меньше это значение, тем выше точность изготовления объекта, но и больше время печати.

Специально следует отметить, что объекты хорошего качества могут быть напечатаны только в том случае, если их высота (координата по Z) кратна толщине выдавливаемого из

головки слоя. Как правило, этого нетрудно добиться, учитывая возможность указания размера слоя в долях миллиметра.

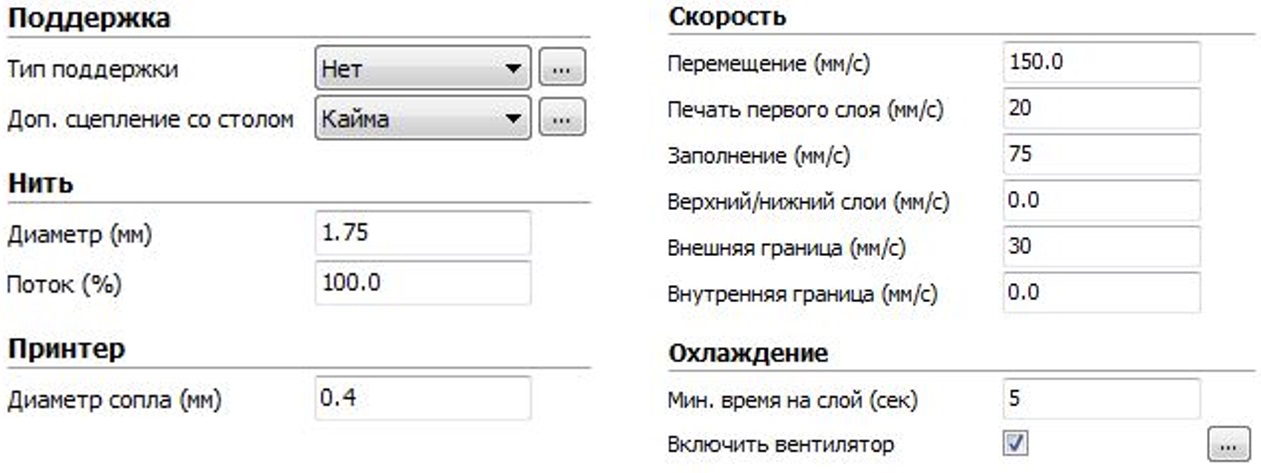

Следующим параметром, влияющим на качество, является толщина стенок модели, которая обычно задается кратной диаметру сопла фильеры. Именно она влияет на жесткость и прочность детали и понятно, что чем толще стенка, например, коробки, тем она прочнее. Поэтому толщина стенок должна превышать размер слоя по меньшей мере в 2–3 раза.Вторым важным параметром, влияющим и на производительность принтера, является скорость печати. Она обычно измеряется в миллиметрах в секунду и определяет скорость истечения расплавленной нити из сопла головки принтера в процессе печати. Увеличение этого параметра приводит к ухудшению качества печати, поэтому достаточно часто приходится подбирать его экспериментально в зависимости от типа объекта, вида пластика и других факторов. С целью улучшить прилипание первого слоя, его печать обычно производится на меньшей скорости.

Параметр так называемого «отката» управляет втягиванием нити обратно в сопло на время, необходимое для холостого перемещения головки над пустотами, которые не требуют заполнения материалом. Такой прием используется для того, чтобы не образовывались паразитные тонкие «сопли» расплавленной нити там, где не требуется печать, т. е. чтобы не происходило подтекания расплавленного материала. Одновременно с «откатом» можно включить и подъем головки на некоторую высоту над уже частично сформированным изделием, чтобы случайно не задеть его соплом.

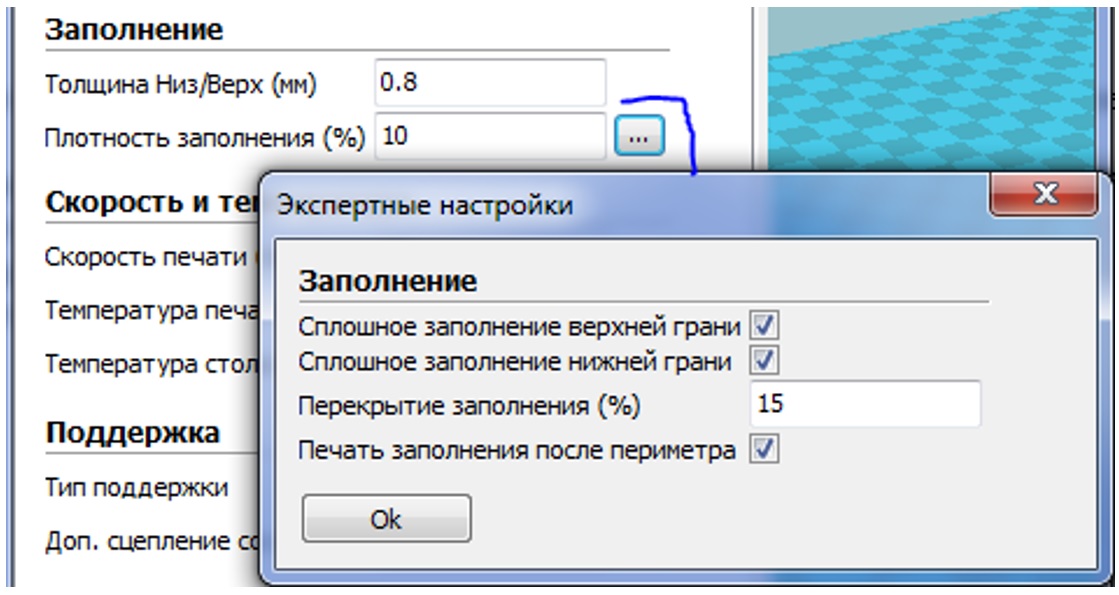

Технология FDM характеризуется еще несколькими особенностями. В качестве первой следует назвать обязательное формирование утолщенных верхней и нижней стенок объекта. Для этого, как правило, предусматривается укладка нескольких слоев материала в начале и в конце процесса печати.

Второй особенностью является необходимость заполнения материалом пустот, имеющихся в детали. Как известно, при изготовлении деталей на металлорежущих станках изначально монолитная заготовка подвергается обтачиванию, сверлению и другим операциям по удалению излишка материала. Такая обработка носит название субтрактивной (от англ. subtract – вычитать). В противоположность этому создание 3D-принтером модели путем заполнения расплавленным материалом первоначальной «пустоты» носит название «аддитивной» технологии (от англ. add – добавлять). При этом с целью получения необходимой прочности процент заполнения пустот задается технологом и может варьироваться от минимального (примерно от 5–10%, в пределе – 0%) до максимально необходимого (в пределе – монолит, 100%).

Полезный параметр «Печать заполнения после периметра», определяющий приоритет печати заполнения, может быть задан специальным флажком в окне диалога экспертных настроек параметра «Плотность заполнения» после нажатия кнопки с «многоточием» правее поля параметра.

По умолчанию желательно всегда устанавливать его для того, чтобы заполнение формировалось «от стенки», т.е. после того, как «выложены» наружные границы модели (периметр). В противном случае возможны нежелательные пристеночные краевые эффекты, приводящие к ухудшению качества изделия.

Третьей особенностью можно назвать формирование так называемых опорных структур или «поддержек», которые служат в качестве опоры отдельных элементов конструкции. В качестве иллюстрации назовем трехмерную модель буквы «Г», поставленную на основание, у которой верхняя часть одним концом «висит в воздухе» и требует для себя опоры, чтобы не обрушиться под действием собственного веса во время печати, т.е. когда материал еще не затвердел. Конечно же опытный технолог будет печатать этот объект в «лежачем» положении, чтобы исключить печать нависающих элементов, грозящую деформацией детали, и требующих формирования опорных структур. Однако такое решение не всегда возможно осуществить для более сложных изделий, и поэтому в подобных случаях задают параметры автоматически формируемых слайсером структур поддержки.

Внешний вид изделия, отпечатанного с использованием поддержек, показан на левой половине рисунка. На фотографии видно, что расположенные горизонтально или под небольшими углами к горизонту элементы фигурки поддерживаются вертикальными «столбиками» – поддержками. Справа изображена готовая модель после их удаления.

Так как поддержки печатаются тем же материалом, что и само изделие, то требуется дополнительная операция по их удалению после окончания печати. Кроме того, нужно еще обеспечить и заданное качество поверхности изделия, т. е. заданную шероховатость. Поскольку поддержки удаляются механическим путем (например, обрезаются острым ножом), то возможно возникновение царапин, случайное срезание нужных фрагментов и другой брак на завершающем этапе изготовления изделия (при пост-обработке).

Для того, чтобы исключить саму необходимость формирования поддерживающих структур, следует тщательно продумывать технологический процесс печати изделия и прежде всего расположение объекта на рабочей платформе. Наилучшим положением будет такое, когда его нижние части будут естественным образом поддерживать расположенные выше элементы модели, а углы отклонения элементов изделия от вертикали будут минимальны. В качестве примера такого объекта можно назвать, например, пирамиду.

Следует специально отметить такой важный аспект, касающийся скорости печати модели, как диаметр сопла, установленного в экструдере. Ускорение печати за счет увеличения его пропускной способности может потребоваться, например, для повышения производительности принтера при выполнении практических работ в большой группе учащихся. В этом случае можно пожертвовать качеством печати за счет ее убыстрения, устанавливая большее значение диаметра сопла. При этом следует различать два случая: простое увеличение значения параметра «Диаметр сопла» в диалоговом окне программы CURA или же дополнительно к этому еще и реальная замена в экструдере прежней фильеры на другую, большего размера. В обоих случаях диаметр выдавливаемой нити, образующей очередной слой детали, увеличится: в первом – за счет растекания капли расплавленного пластика под соплом, а во втором – просто за счет прохождения через него большего количества материала.

Отметим здесь несколько важных моментов. Во-первых, в обоих случаях обычно следует немного повысить температуру экструдера с тем, чтобы прежняя степень нагрева нити не изменилась. Как правило, температуру увеличивают на 5–10 градусов, хотя иногда может потребоваться дополнительная экспериментальная проверка установленного режима печати. Кроме температурной поправки иногда желательно в небольших пределах изменить и параметр Flow с целью более тонкой настройки количества экструдируемого пластика.

Во-вторых, качество печати при меньшем диаметре сопла, как правило, лучше за счет более тонкого слоя, т.е. большей точности получающейся детали, поэтому размер сопла увеличивают обычно лишь при изготовлении больших по размеру или не требующих особой точности моделей.

В-третьих, попытка увеличить производительность только за счет изменения параметра «Диаметр сопла» программным путем приводит к необходимости автоматического увеличения скорости перемещения филамента в экструдере, что с учетом наличия достаточно большого сопротивления его продвижению может вызывать недостаточный прогрев материала в сопле или его застревание.

Наконец, отметим и такой факт, что чем меньше диаметр сопла, тем чаще оно засоряется, что особенно характерно при увеличении скорости перемещения филамента, вызванной, опять-таки, чисто программным «увеличением» диаметра сопла.

Вывод из всего вышеперечисленного заключается в том, что оптимальный размер сопла окончательно устанавливается как с учетом отмеченных факторов, так и качества материала и требований к готовому изделию. А в отдельных случаях перед запуском печати изделия, особенно длительной, приходится подбирать параметры печати экспериментальным путем.

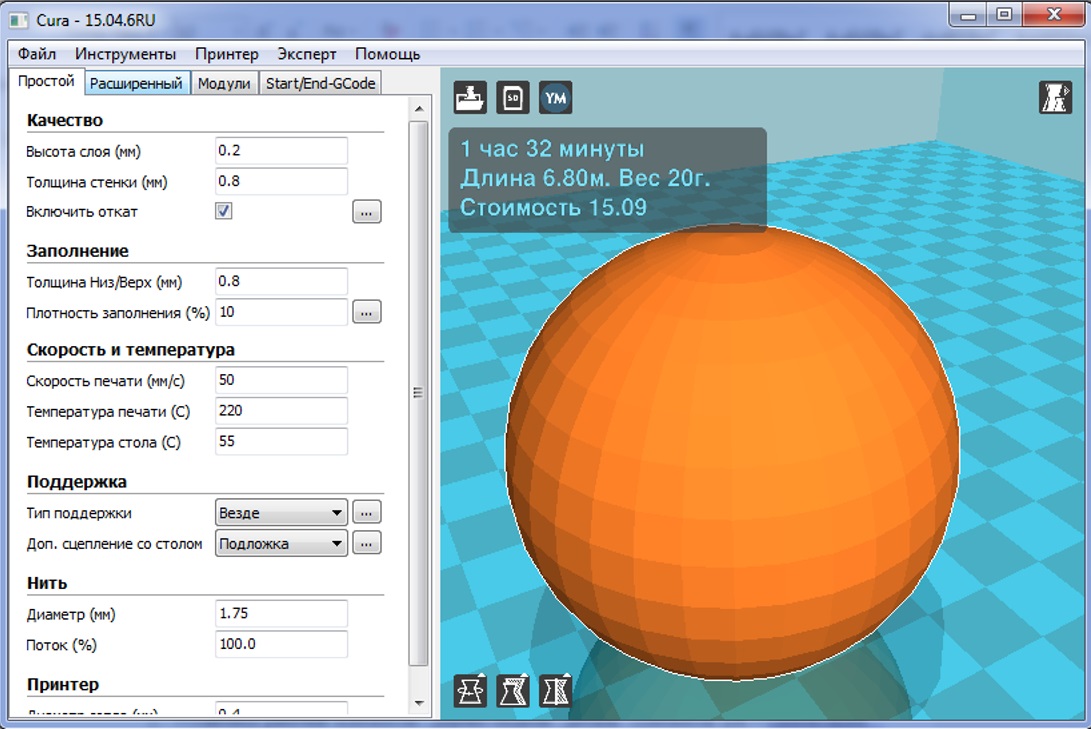

Перечисленные выше основные параметры задаются в программе CURA на первых двух вкладках («Простой» и «Расширенный») расположенной в левой части рабочего окна области параметров.

После завершения установки параметров следует проконтролировать соответствие приведенных фрагментов стартового и финишного кода содержимому на вкладке слайсера «Start/End G-code» и при необходимости отредактировать код на вкладках. После выхода из программы этот код запоминается, и при последующей работе используется автоматически.

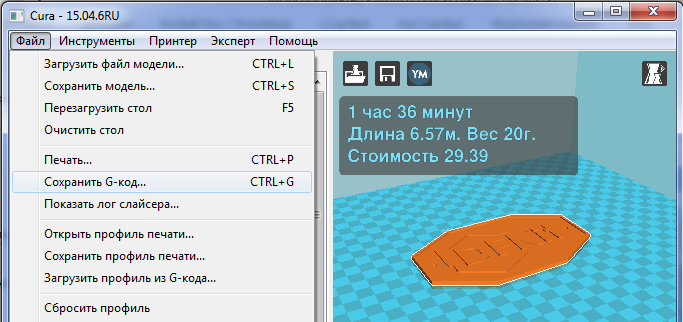

Закончив настройку всех требуемых параметров, следует выполнить команду «Сохранить G-код», после чего переписать готовый файл с управляющей программой на SD-карту, с которой она будет считываться в дальнейшем контроллером принтера.

Отметим, что если в окне предпочтений (Файл – Настройки программы) задана стоимость расходного материала (за 1 метр или за 1 килограмм), то в верхней части виртуального стола программы будет указана ориентировочная цена печати, а также примерный вес и время формирования изделия. Рекомендуется путем ряда экспериментов определить для своего принтера расхождения между рассчитанными программой ориентировочными и реальными значениями, которые могут отличаться.

Существует достаточно много материалов, которые изучались на предмет применимости для 3D-печати, и в настоящее время доминирующую роль занимают пластмассы ABS, PLA и SBS. Все они – термопластики, т. е. они становятся мягкими и пластичными при нагревании и затвердевают при охлаждении. Подверженность плавлению и обработке – именно то свойство пластмассы, которое абсолютно необходимо в области 3D-печати.

Материал ABS (сополимер акрилонитрила, бутадиена и стирола) относится к группе инженерных пластиков и характеризуется эластичностью, влагостойкостью, способностью выдерживать сильные механические воздействия. Он является ударопрочным материалом и в значительной мере превосходит аналоги в плане механической прочности и жёсткости. Среди других положительных качеств можно отметить тот факт, что ABS-пластик выдерживает температуру до 100 C°. Важно и то, что материал хорошо «держит» заданные размеры, не обладая большой усадкой. Готовые объекты имеют красивую блестящую поверхность.

Если говорить о физико-химических свойствах, то следует упомянуть его стойкость к щелочам, кислотам, жирам и бензину. Тем не менее, он отлично растворяется в эфире, бензоле, ацетоне, этилхлориде, этиленхлориде и некоторых других растворителях. Основной недостаток этого пластика – чувствительность к воздействию атмосферных осадков и ультрафиолетовых лучей. Также этот пластик характеризуется невысокими электроизоляционными свойствами (в отличие, например, от полистирола).

Следует отметить, что ABS-пластик и его композиции широко применяются в приборостроении, автомобильной промышленности, для производства товаров народного потребления. На его основе выпускаются различные пластиковые детали интерьера и внешней отделки автомобилей, например, панели, каркасы, щитки, детали салона, колпаки колес, решетки радиатора, бампер, облицовка дверей. Он применяется в качестве конструкционного материала для корпусов электроинструментов, бытовых электроприборов, холодильников, телевизоров, при производстве CD и DVD-дисков. Из товаров народного потребления отметим сантехнические изделия, спортивные товары, садово-огородный инвентарь, канцелярские принадлежности, детские товары и игрушки и др.

Второй из упомянутых материалов, пластик PLA или полилактид, является самым экологически чистым расходным материалом. Это биоразлагаемый, биосовместимый и термопластичный материал, сырьем для производства которого служат ежегодно возобновляемые ресурсы, такие как кукуруза и сахарный тростник. Этот пластик используется для производства изделий с коротким сроком службы, например, в пищевой промышленности (упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине. Часто этот материал используется для изготовления детских игрушек, поскольку не является токсичным. Однако серьезным недостатком полиактида является его недолговечность и постепенное разложение, особенно во влажной среде. Тем не менее в условиях невысоких влажности и температуры (до 50 С°) изделие из PLA может эксплуатироваться до 20 лет.

Прочность, пластичность и термостойкость SBS-пластика (стиролбутадиен-стирол) характеризуют материал, которому часто отдается предпочтение в инженерных и механических приложениях. Модуль упругости гораздо меньше, чем у ABS, т. е. напечатанные детали получаются более гибкими, а нить, в отличие от ABS и PLA (который является наиболее хрупким из рассматриваемых материалов) не ломается. Материал прозрачен (93% светопропускания), а его окрашивание дает очень красивый эффект. SBS идеально подходит для печати плафонов светильников, прототипов прозрачной посуды, бутылок и т. д.

Кратко подведем некоторые итоги относительно области применения рассмотренных материалов в 3D-печати.

ABS предпочитают применять в инженерных и профессиональных приложениях по причине его прочности, пластичности, легкости в обработке и высокой термостойкости. Нагретый ABS, как и любой пластик на основе нефтепродуктов, обладает неприятным для многих людей запахом. Однако необходимость наличия подогретой подложки делает его почти неприменимым для удовлетворительного качества печати на некоторых принтерах. В отличие от них при работе с принтером DF-Print пластик ABS используется широко, поскольку у него нагреваемая платформа является одним из главных элементов конструкции.

Для PLA имеется широкая гамма доступных цветов, степеней прозрачности, а кроме того получающаяся глянцевая поверхность делает этот пластик привлекательным для изготовления арт-объектов и хозяйственной утвари. Многие имеют в виду растительное происхождение этого пластика и предпочитают его полусладкий запах запаху ABS. При правильном режиме охлаждения максимальная скорость печати PLA выше, слои тоньше, углы острее. Если добавить к этому прочность получаемых деталей, то становится понятна популярность PLA среди энтузиастов-любителей 3D-печати и в школах.

SBS – новый и очень перспективный материал для 3D-печати. Своими свойствами он превосходит традиционные ABS или PLA. Если давать общую оценку для рассмотренных материалов, то SBS встанет на первое место как универсальный, не капризный, удобный и красивый материал.

Технология 3D- печати непрерывно развивается, появляются и сообщения о новых материалах, таких как карбон, бетон и даже шоколад. Исследователи вплотную приступили и к решению проблемы замены живых тканей человеческого тела искусственными, напечатанными на принтере. Однако далее мы будем рассматривать работу только с пластиковой нитью.

Цель работы: основные возможности CAM-системы CURA и приемы работы при подготовке к печати 3D-модели, а также основные действия оператора в процессе ее изготовления

Содержание работы: запуск CAM-системы, настройка основных параметров печати, сохранение исходного файла в формате G-кода на программоноситель, включение принтера и печать изделия.

Порядок выполнения работы учащимся

- Запустить ранее установленное на компьютер приложение CURA. В рабочей папке программы должен находиться файл инициализации с расширением «ini», содержащий параметры, устанавливаемые по умолчанию.

- Проверить настройки принтера Reprap в соответствующем диалоговом окне (Меню Принтер–Настройки принтера) (см. табл.)

| Максимальная ширина (мм) | 300 |

| Максимальная глубина (мм) | 300 |

| Максимальная высота (мм) | 270 |

| Количество экструдеров | 1 |

| Подогреваемый стол | «Да» |

| Форма области печати: | «Square» |

| Тип G-кода | RepRap (Marlin|Sprinter) |

| Размер головы принтера (несколько полей) | 0 |

| Настройка связи (два поля) | «Auto» |

- Открыть файл 1.STL с описанием модели пластины-логотипа «DFKit» подготовленной ранее в CAD-программе (команда Файл–Загрузить файл модели) и ознакомиться с работой основных команд обработки модели (пиктограммы Поворот, Масштаб, Отражение, Просмотр). С помощью операции масштабирования уменьшить модель до 90% от ее первоначального размера. Затем проверить правильное расположение модели на виртуальном столе CAM-системы.

Вид объекта в среде программы CURA представлен на рисунке.

- Проверить установленные по умолчанию на первых двух вкладках основные параметры печати и при необходимости отредактировать их в соответствии с указанными ниже значениями:

Вкладка «Простой»:

| Качество. Высота слоя (мм) | 0.2 |

| Качество. Толщина стенки (мм) | 0.8 |

| Качество. Включить откат | «Да» |

| Заполнение. Плотность заполнения (%) | 20 |

| Нить. Диаметр (мм) | 1,75 |

| Принтер. Диаметр сопла (мм) | 0.4 |

Вкладка «Расширенный»:

| Откат филамента. Скорость (мм/с) | 40 |

| Откат филамента. Расстояние (мм) | 0.8 |

| Скорость. Перемещение (мм/с) | 150 |

| Охлаждение. Мин. время на слой (с) | 5 |

| Охлаждение. Включить вентилятор | «Да» |

- Проверить и при необходимости отредактировать содержание рекомендуемых производителем начального и конечного фрагментов кода на вкладке Start/End-GCode (в соответствии с рекомендациями «Руководства по эксплуатации DF-Print»).

- Сформировать в рабочем каталоге результат, вызвав команду Сохранить G-код и записать рабочий файл под именем, содержащим номер работы (напр. Lab01), с расширением gcode. Записать в рабочей тетради для памяти требуемую длину нити и примерное время работы, отображаемые на экране CAM-системы.

- Переписать полученный файл на программоноситель (флеш-карту формата SD).

- Установить флеш-карту в специальный слот на передней панели принтера.

- Включить принтер, открыть дверцу колпака и выполнить начальные действия по приведению принтера в рабочее состояние (выравнивание стола, установку пластиковой нити и др. – также см. «Руководство по эксплуатации»), после чего закрыть дверцу колпака принтера.

- Выполнить установки режимов работы с помощью контрольного дисплея и переключателя на передней панели принтера (установить язык, выбрать рабочий файл и т.п.).

- Запустить печать модели с учетом ранее записанного в рабочую тетрадь требуемого времени печати.

- По окончании печати выключить принтер и после остывания изделия снять его с платформы.

- Оценить качество печати изделия с учетом установленных ранее параметров CAM-системы. Повторить печать в экспериментальном стиле, последовательно варьируя отдельными параметрами (высота слоя, толщина стенки, плотность заполнения, скорость печати и др.) и сохраняя их в рабочей тетради вместе с идентификационным номером отпечатанной модели. Проанализировать полученные результаты и сделать выводы относительно влияния конкретных параметров на характеристики полученных моделей.

- Подготовить отчет по лабораторной работе, содержащий постановку задачи, использованные параметры, краткое описание процесса печати и выводы.

Цель работы: Сформировать в среде CAD-системы Компас-3D трехмерную модель текстовой надписи, подготовить по ней исходный файл с G-кодом и отпечатать на принтере.

Содержание работы: Запуск CAD-системы Компас-3D, формирование в ее среде трехмерной модели текста на пластине заданной толщины, подготовка исходного файла для принтера в CAM-системе CURA и его печать. Эта работа является повторением предыдущей с тем отличием, что учащиеся самостоятельно формируют текст для печати.

Порядок выполнения работы учащимся

Для выполнения работы необходима такая версия CAD-системы Компас-3D, которая позволяет сохранять результат в STL-формате (напр., КОМПАС 3D Home)[1]. Также будут полезны учебные материалы по системе Компас, которые можно скачать как с сайта разработчика[2], так и на других ресурсах.

С целью более краткого и однотипного описания порядка действий пользователя в среде системы КОМПАС в этой и следующих работах будем придерживаться обозначений, рассмотренных в Приложении 3.

Создание твердотельной модели надписи

- Создание нового объекта типа «деталь»: Создать – Деталь – ENTER.

- Установка рабочей плоскости: Дерево модели: Деталь: Плоскость XY – Переход в режим эскиза: ЛКМ@Экиз

- Создание пластинки-основания: Компактная панель: Геометрия: Прямоугольник. Указать параметры: Высота: 20; Ширина: 50; Стиль: Основная. Затем командой Enter завершают построение объекта.

- Теперь после перехода в 3D-режим командой Эскиз с помощью операции Компактная панель–Операция выдавливания создается пластина размером 50×20 мм. При этом после обязательного выделения прямоугольника (показано зеленым цветом) на вкладке Параметры должно быть установлено: Направление: Прямое направление; На расстояние; Расстояние 1: 1; Уклон 1: Уклон наружу; Угол 1: 0.0. Вкладка Тонкая стенка– Расстояние 1: 1 Вкладка Тонкая стенка–Тип построения тонкой стенки: нет; Построение объекта заканчивается командой Создать объект (Ctrl+Enter)

- Указать курсором верхнюю поверхность пластинки, которая после этого будет отмечена зеленым цветом.

- Перейти в режим двумерного черчения (команда Эскиз).

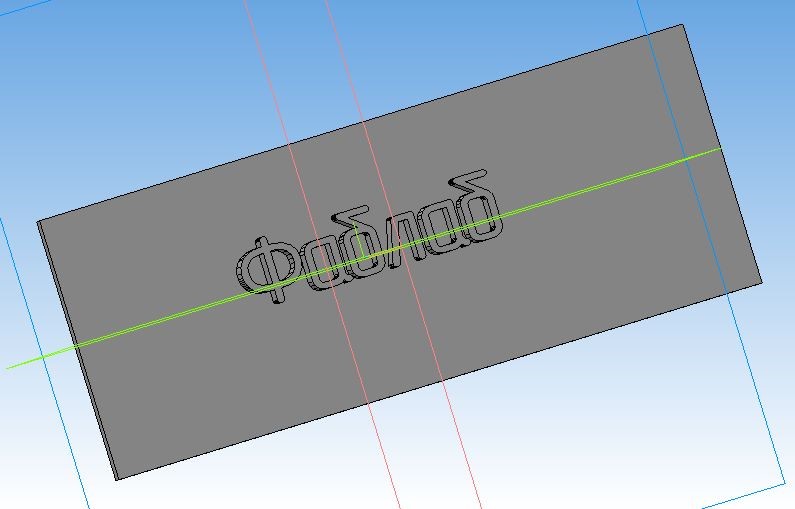

- Создание текста «Фаблаб»: Компактная панель – Обозначения: Ввод текста. Установить курсор в левой части панели и в появившейся после щелчка ЛКМ рамке белого цвета ввести текст: Фаблаб с параметрами: Стиль текста: Текст на чертеже; Шрифт GOST type A; Выравнивание: по центру; Начертание: полужирный курсив. Закончить построение объекта командой Создать объект. После этого можно выделить надпись (она будет отображена зеленым цветом) и выровнять ее по центру пластинки (рис. 12).

Рис. 12. Текст, введенный на пластинку для последующего выдавливания

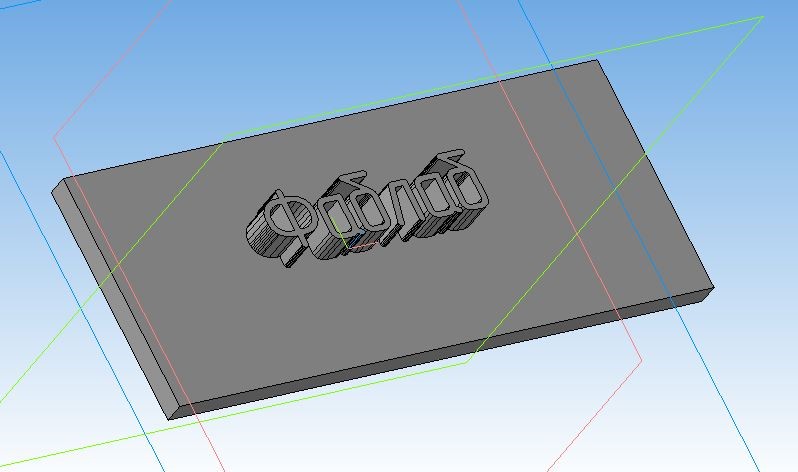

- Далее после перехода в 3D-режим командой Эскиз с помощью операции Компактная панель–Операция выдавливания выполнить формирование трехмерной надписи по аналогии с п.4 этого задания, указав параметры: Направление: Прямое направление; На расстояние; Расстояние 1: 3; Уклон 1: Уклон наружу; Угол 1: 0.0. Вкладка Тонкая стенка– Расстояние 1: 1; Вкладка Тонкая стенка–Тип построения тонкой стенки: нет; Построение объекта заканчивается командой Создать объект (Ctrl+Enter) (рис. 13).

Рис. 13. Модель объемного текста на пластинке в среде CAD-системы Компас

- Последним шагом будет команда Вид– Скрыть – Все вспомогательные объекты, после чего нужно выполнить сохранение объекта в формате системы Компас с именем, включающим номер работы (например, Lab002) с расширением .m3d.

Сохранение файл в формате STL

Для дальнейшей работы в CAM-системе требуется сохранить эту модель в формате файла STL командой Файл – Сохранить как. При этом Тип файла выбирается из списка и устанавливается в *.STL после чего по нажатию кнопки Сохранить появляется диалог Запись файла в формате STL. В нем следует установить формат Двоичный и по нажатию кнопки Параметры в окне Параметры экспорта STL проверить установленную в (0,1) по умолчанию точность аппроксимации. После операции ЛКМ@OK, возврата в предыдущий диалог и нажатия Начать запись в отображаемой в этом же окне папке появляется файл с результатом.

Печать модели на принтере

Последним шагом данной лабораторной работы является печать из файла модели на 3D-принтере, для чего необходимо предварительно сформировать управляющую программу в CAM-системе CURA аналогично работе № 2. Рекомендуется сравнить полученную модель с ранее отпечатанной и отметить ее особенности, в частности, толщину пластинки, букв, качество печати и др.

[1] Учебная версия Компас LT не позволяет ни сохранять результаты в нужном нам формате STL, ни записывать их в других форматах для сохранения в более старших версиях системы КОМПАС.

[2] Будь инженером. Учебные материалы АСКОН [Электронный ресурс] URL: https://edu.ascon.ru/main/library/study_materials/ (дата обращения: 31.07.2017).

Цель работы: Изучить возможности CAD-системы Компас-3D по созданию трехмерных моделей тел вращения, построить в ее среде трехмерную модель шара, подготовить по ней исходный файл с G-кодом и отпечатать на принтере. Оценить качество полученного изделия и возможные проблемы, возникающие при печати.

Содержание работы: Запуск CAD-системы Компас-3D, формирование в ее среде трехмерной модели шара, подготовка исходного файла для принтера в CAM-системе CURA и его печать.

Порядок выполнения работы учащимся

Создание твердотельной модели шара

Для создания модели шара в среде CAD следует выполнить перечисленные ниже шаги.

- Создание нового объекта и установка рабочей плоскости: Создать – Деталь – ENTER.

- Установка рабочей плоскости: Дерево модели: Деталь: Плоскость ZX – Ориентация: Нормально к…. Переход в режим эскиза: ЛКМ@Экиз.

- Создание полуокружности: Компактная панель: Геометрия: Дуга окружности: Дуга (по центру и двум точкам). При создании дуги сперва мышью или в блоке параметров указываются параметры: Центр: (0.0, 0.0); Диаметр: 50.0; Угол1: 90.0; Угол2: 270.0; Стиль: Основная. Затем командой Enter завершают построение объекта.

- Далее создается осевая линия стилем Осевая с помощью команды Отрезок, который представляет собой диаметр с Параметрами: T1: (0.0, 25.0), T2: (0.0, -25.0), Длина: 50.0, Угол: 270.0; Стиль: Осевая; Enter.

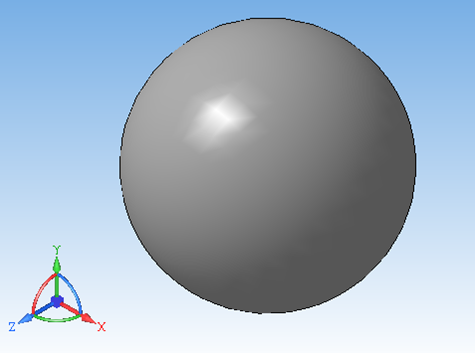

- Теперь после перехода в 3D-режим командой Эскиз с помощью операции Компактная панель–Операция вращения создается шар. При этом на вкладке Параметры должно быть установлено: Сечение: Эскиз:1; Ось: Ось вращения; Тип: Сфероид; Направление: Прямое направление; Способ1: На угол: 360.0. На вкладке Тонкая стенка параметр Тип построения тонкой стенки: Нет. Построение объекта заканчивается командой Создать объект (Ctrl+Enter) (рис.14).

- Последним шагом может быть выполнение команды Вид– Скрыть – Все вспомогательные объекты и сохранение объекта в формате системы Компас под именем Lab2 с расширением .m3d.

Сохранение файл в формате STL

Для дальнейшей работы в CAM-системе требуется сохранить эту модель в формате файла STL командой Файл – Сохранить как. При этом Тип файла выбирается из списка и устанавливается в *.STL после чего по нажатию кнопки Сохранить появляется диалог Запись файла в формате STL. В нем следует установить формат Двоичный и по нажатию кнопки Параметры в окне Параметры экспорта STL проверить установленную в (0,1) по умолчанию точность аппроксимации. После операции ЛКМ@OK, возврата в предыдущий диалог и нажатия Начать запись в отображаемой в этом же окне папке появляется файл с результатом.

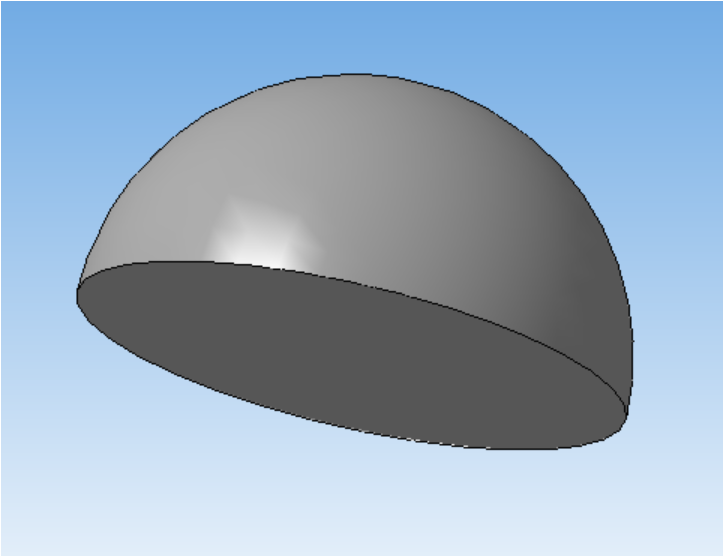

Рис. 14. Вид модели «шар» в программе КОМПАС

Печать модели на принтере

Последним шагом лабораторной работы является печать из файла модели на 3D-принтере, для чего необходимо предварительно сформировать управляющую программу в CAM-системе CURA аналогично работе №2 (рис. 15). В процессе печати следует обратить внимание на возможные сложности и ошибки печати, в частности загибание краев изделия. Особенно это проявляется в случае, когда толщина стенок мала. Если появляются нежелательные искажения детали, то печать следует остановить, исправить в слайсере параметры модели и запустить на печать повторно.

Рис. 15. Вид модели «шар» в программе CURA

Цель работы: повторить возможности CAD-системы Компас-3D по созданию трехмерных моделей тел вращения и построить в её среде трехмерную модель полушария, после чего подготовить по ней исходный файл с G-кодом и отпечатать на принтере. Оценить качество полученного изделия в сравнении с результатом, полученном в предыдущей работе № 4.

Содержание работы: Запуск CAD-системы Компас-3D, формирование в ее среде трехмерной модели полушария, подготовка исходного файла для принтера в CAM-системе, его печать и оценка результатов.

Порядок выполнения работы учащимся

Создание твердотельной модели полушария

Для создания модели полушария потребуется выполнить практически те же шаги, что и в предыдущей работе за исключением того, что в п.5 нужно задать иное значение для угла вращения – 180 градусов вместо 360. Измененный пункт изложен ниже.

- После перехода в 3D-режим выполнить команду Компактная панель–Операция вращения и создать полушарие, указав следующие параметры. На вкладке Параметры: Сечение: Эскиз:1; Ось: Ось вращения; Тип: Сфероид; Направление: Прямое направление; Способ1: На угол: 180.0. На вкладке Тонкая стенка параметр Тип построения тонкой стенки: Нет. Построение объекта заканчивается командой Создать объект (Ctrl+Enter) (рис. 16).

После выполнения команды Вид– Скрыть – Все вспомогательные объекты надо сохранить модель под именем lab004.m3d и сформировать файл для CAM-системы lab004.stl.

Рис. 16. Вид модели «полушарие» в программе КОМПАС

Отметим, что с целью устранения возможных ошибок при печати следует «поставить» изделие основанием полушария непосредственно на горизонтальную поверхность виртуального стола CAM-системы, после чего выполнить сохранение модели в формате STL ранее изученным способом.

Печать модели на принтере

Последним этапом работы является печать полученной модели полушария и сравнение качества печати с результатами работы №4. В процессе печати следует обратить внимание на отличие печати полушария от печати шара, в частности, отсутствие погрешностей, связанных с загибанием краев изделия. Также следует отметить и удобное расположение изделия на рабочей платформе принтера, которое не требует формирования поддерживающих структур и обеспечивает достаточную жесткость изделия (при условии задания нужной толщины стенки объекта).