РАБОТА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

DF-Mill

Подготовка фрезера к использованию

Здесь вы можете ознакомиться с первоначальной настройкой фрезерного станка DF-Mill, а также найдете подробные инструкции по техническому обслуживанию. Это позволит вам избежать частых ошибок и сохранить гарантию.

Первоначальная подготовка к работе предусматривает выполнение следующих действий:

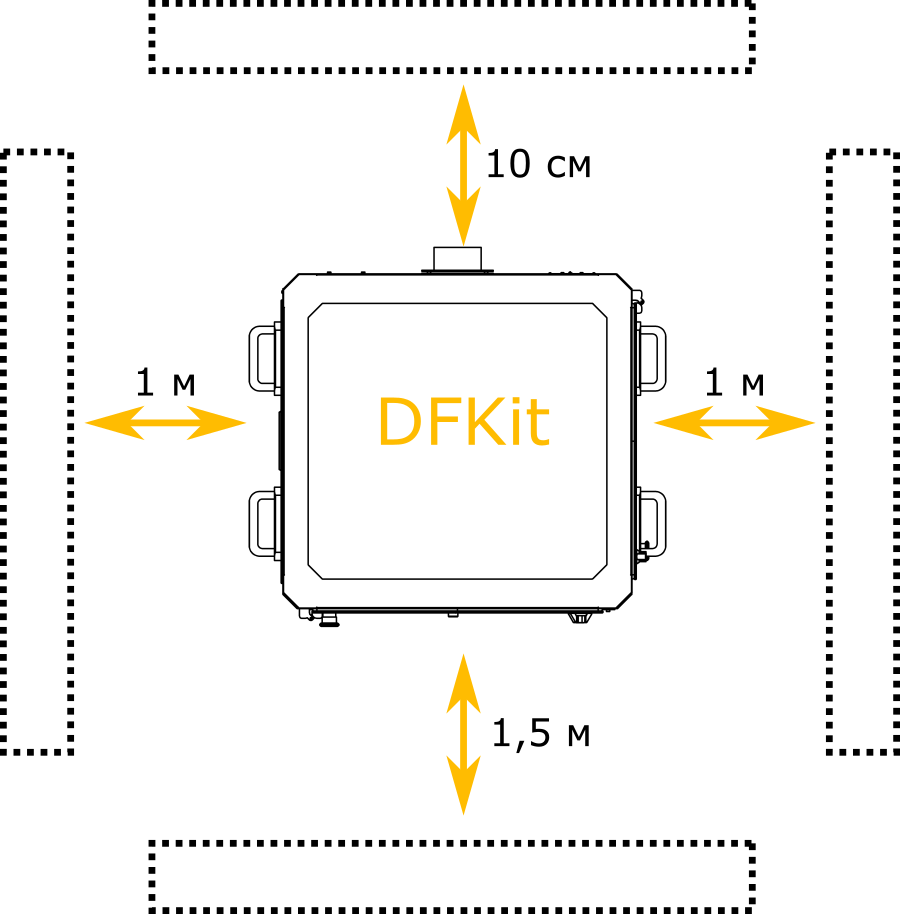

Фрезер устанавливается и надёжно закрепляется на на твердом горизонтальном (с уклоном не более 10°) основании. Предусмотрите достаточное пространство для комфортного доступа к станку, на схеме указано минимально возможное расстояние;

Фрезер устанавливается и надёжно закрепляется на на твердом горизонтальном (с уклоном не более 10°) основании. Предусмотрите достаточное пространство для комфортного доступа к станку, на схеме указано минимально возможное расстояние;- Проверьте, что узлы и механизмы устройства комплектны и находятся в рабочем состоянии, убедитесь, что на рабочем столе отсутствуют посторонние предметы и ничего не препятствует перемещению подвижных элементов;

- Нажмите обе поворотные кнопки и переведите сетевой выключатель на тыльной панели в положении «выключено». Подключите принтер к розетке питания сетевым кабелем

- Включите питание устройства сетевым выключателем и переведите кнопки аварийной остановки в рабочее положение, повернув их в направлении, указанном стрелками;

- На экране дисплея после включения фрезера будет отображаться информация, позволяющая контролировать работу устройства и производить ряд операций по его настройке и управлению.

Во время работы на дисплее отображается информация о текущем статусе устройства и прочих параметрах фрезера. Управление устройством осуществляется посредством нажатия или вращения рукоятки На дисплее отображается многоуровневое меню команд. Для переключения между уровнями необходимо нажать торцевую кнопку на рукоятке. Переключения между пунктами меню также производится вращением рукоятки.

Во время работы на дисплее отображается информация о текущем статусе устройства и прочих параметрах фрезера. Управление устройством осуществляется посредством нажатия или вращения рукоятки На дисплее отображается многоуровневое меню команд. Для переключения между уровнями необходимо нажать торцевую кнопку на рукоятке. Переключения между пунктами меню также производится вращением рукоятки.

До начала эксплуатации фрезера при первом его включении необходимо провести проверку его работоспособности в следующем порядке:

| Действие | Пояснение | Ожидаемый результат |

|---|---|---|

| Команда меню QUICK SETTINGS — HOME ALL | Обнуление координат по всем осям | В результате станок должен начать движение в сторону датчиков конца каждой оси и остановиться по их достижению |

| Записать на SD-карту текстовый файл, из двух строк: M3 M5 | Запуск, остановка шпинделя | Должно начаться вращение шпинделя, затем его отключение. |

Если в процессе выполнения какого-либо из перечисленных пунктов ожидаемый результат не получен, следует обратиться в техническую поддержку производителя.

Если проверка показала работоспособность станка, то возможна его дальнейшая эксплуатация. Для этого ранее подготовленный в системе автоматизированного проектирования (CAD-системе[1]) файл проекта передается в CAM-систему[2], в которой и происходит создание управляющей программы на основе электронной модели изделия, записанной в файле проекта.

[1] CAD (англ. Computer-aided design) – автоматизированная система, реализующая информационную технологию выполнения функций проектирования (САПР)

[2] САМ (англ. Computer-aided manufacturing) — автоматизированная система, либо модуль автоматизированной системы, предназначенный для подготовки управляющих программ для станков с ЧПУ.

В комплект поставки входит записанная на SD-карту CAM-система ArtCAM. Данная программа может быть запущена как с англоязычным, так и с русскоязычным интерфейсом. Предварительно ее необходимо самостоятельно установить на рабочий компьютер. Также можно скачать последнюю англоязычную версию продукта из сети Интернет с сайта разработчика[1].

Перед установкой необходимо убедиться, что имеющееся аппаратно-программное обеспечение соответствует требованиям Autodesk® ArtCAM 2017[2], изложенным на сайте компании.

Подробные инструкции по работе с системой ArtCAM-2017 можно найти на сайтах в сети Интернет, а на сайте разработчика[3] — ознакомиться с различными версиями программы и их возможностями.

После установки для корректной работы станка требуется копировать файл DFKit_mm1.con в C:\Program Files\ArtCAM 2012\postp. При сохранении траекторий следует выбрать «DFKit mm(*.g)»

[1] AUTODESK. ArtCAM Standard. [Электронный ресурс]. URL: http://www.artcam.com/standard/subscribe/index.asp (дата обращения: 18.07.2017).

[2] AUTODESK KNOWLEDGE NETWORK. Autodesk ArtCAM. Требования к системе для Autodesk ArtCAM 2017. [Электронный ресурс]. URL: https://knowledge.autodesk.com/ru/support/artcam/learn-explore/caas/sfdcarticles/sfdcarticles/RUS/System-requirements-for-Autodesk-ArtCAM-2017.html (дата обращения: 18.07.2017).

[3] AUTODESK. ArtCAM-2017. Что нового. [Электронный ресурс]. URL: https://knowledge.autodesk.com/sites/default/files/file_downloads/ArtCAM_2017_WN_Russian.pdf (дата обращения: 18.07.2017).

- Закрепление заготовки на рабочем столе станка

Заготовка крепится к рабочему столу станка при помощи винтов и специальных Т-гаек. При этом Т-гайки вставляются в пазы рабочего стола, а в них вкручиваются винты, прижимая материал к рабочему столу. Другой способ крепления применяется при необходимости раскроя деталей. При этом крепление заготовки выполняется саморезами к вспомогательной толстой подкладке из фанеры или МДФ – жертвенному слою. Сам вспомогательный слой крепится к рабочему столу так, как указано выше.

- Установка режущего инструмента

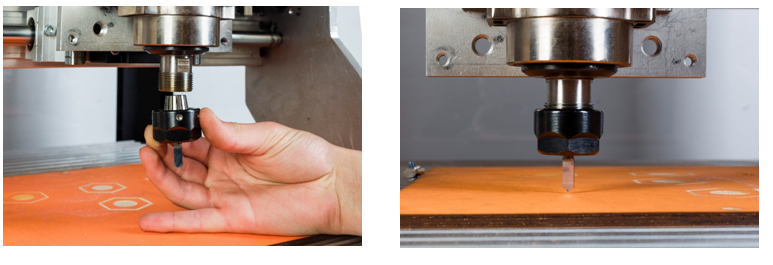

Режущий инструмент закрепляется в цанговом патроне при помощи зажимной цанги типа ER20 – металлической втулки со

сквозным отверстием и продольными разрезами, которые образуют отдельные пружинящие лепестки. Вставленный внутрь цанги инструмент равномерно обжимается этими лепестками, за счет чего фиксируется и надёжно удерживается в процессе механической обработки. Закрепление цанги на шпинделе выполняется с помощью надеваемой на нее цанговой гайки под ключ 30 мм.

Таким образом, закрепление инструмента производится в следующей последовательности:

Первоначально с помощью ключа (30 мм.) отворачивается гайка крепления цанги. При этом дополнительно используется рожковый ключ (21 мм), которым удерживается от проворачивания вал шпинделя

Первоначально с помощью ключа (30 мм.) отворачивается гайка крепления цанги. При этом дополнительно используется рожковый ключ (21 мм), которым удерживается от проворачивания вал шпинделя- После этого цанга вставляется в гайку шпинделя:

- В отверстие цанги вставляется хвостовик инструмента :

- Цанга со вставленным инструментом закрепляется в шпинделе и крепится цанговой гайкой. При этом инструмент выставляется на нужную высоту по отношению к цанге.

- С помощью органов ручного управления шпиндель с инструментом подводится к точке отсчета на заготовке и опускается почти до касания установленной заготовки, затем в меню выполняется команда «Set to origin», задающая данную точку точкой отсчета.

Для того, чтобы извлечь инструмент из цангового патрона, указанные действия выполняются в обратном порядке.

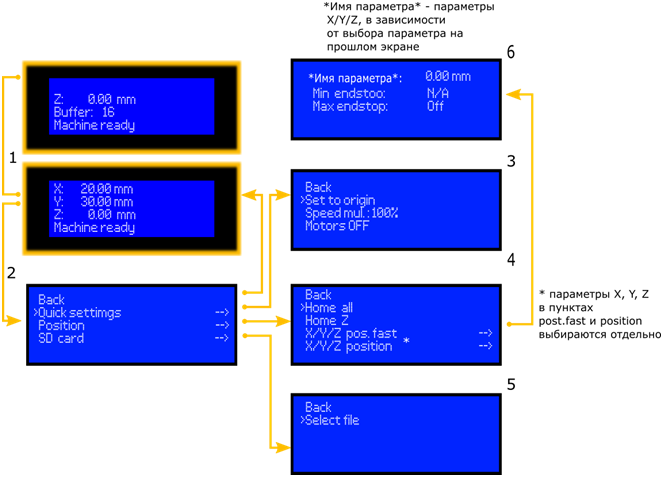

- Назначение основных элементов меню

На главном экране отображается информация о текущем состоянии устройства, а именно : координата по оси Z, количество команд в буфере, статусная строка устройства, а также текущие координаты режущего инструмента(экран 1). При нажатии ручки управления происходит переход в режим просмотра основного меню (экран 2). Команда «Back» возвращает на главный экран с информации о текущем состоянии устройства. Команда «Quick settings» содержит в себе набор функций, таких как (экран 3):

- «Set to origin» — обнуление координат в текущей точке (задание референсной точки);

- «Speed mul.» — поправка скорости перемещения устройства;

- «Motors OFF» — отключение шаговых двигателей.

Набор команд «Position» (экран 2) содержит в себе набор функций, отвечающих за позиционирование, а именно (экран 4):

- «Home all» — запускает процедуру обнуления машинных координат, при этом станок начнет движение в сторону концов каждой оси;

- «Home Z» — аналогичная процедура по вертикальной оси;

- «X/Y/Z pos. fast» — ручное перемещение по соответствующей оси с шагом 1 мм

- «X/Y/Z position» — ручное перемещение по соотве

тствующей оси с шагом 0.01 мм

При этом, команды «X/Y/Z pos. fast» и «X/Y/Z position» позволяют вручную перемещать режущей инструмент, изменяя значение координаты на информационном экране (экран 6).

Команда «SD card» позволяет перейти к выбору файла с кодом управляющей программы, предварительно записанного на SD карту (экран 5). При этом, во время работы станка появляются следующие команды:

- «Pause» – во время работы осуществляет перевод станка в режим паузы. При этом перед началом паузы выполняются оставшиеся в буфере команды.

- «Continue» – после перевода станка в режим паузы выбор данного пункта позволяет продолжить работу. При этом происходит возврат в координаты, в которых находился станок в момент перехода в режим паузы.

- Управление скоростью вращения шпинделя

Для регулировки оборотов шпинделя предусмотрен второй экран управления расположенный справа от основного экрана. Вращение ручки изменяет значение на экране от 100 до 400 (частота управления оборотами в Гц.) изменение данного значения от 100Гц до 400 Гц соответствует изменению оборотов от 6000 об./мин. до 24000 об./мин. Соответственно для задания, например, 12000 об./мин. требуется выставить значение 200 Гц.

Внимание

Контрольный осмотр фрезера необходимо проводить каждый раз перед запуском, в том числе контролировать плавность работы всех его элементов, а также по завершении работы. Устранение всех неисправностей и регулирование настроек должно производиться строго до начала эксплуатации.

Любой серьезный ремонт должен производиться специалистами фирмы-изготовителя или по согласованию с ними. Нарушение руководства по эксплуатации и любое неавторизованное вмешательство может привести к поломке оборудования и иным неблагоприятным последствиям, в том числе связанных со здоровьем пользователя, а также могут стать причиной отказа в удовлетворении гарантийных требований.

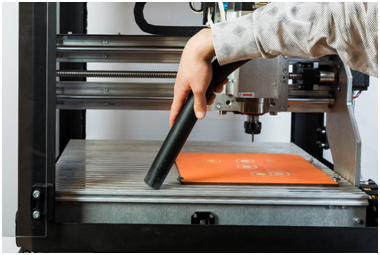

При обработке материалов неизбежно образуется стружка, которую следует удалять из станка при помощи пылесоса.

Примерно раз в 100 часов требуется смазка направляющих, в качестве смазки рекомендуется использовать индустриальное масло марки И-20А. Перед нанесением смазки с направляющих обязательно удаляется старая смазка и всевозможные загрязнения.